|

|

|

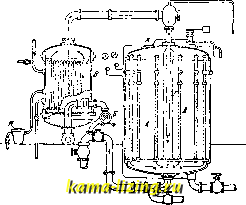

Литература --> Бумажный брак в производстве пара и глухого (змеевики расположены на дне котла), в) Б. к. с подогревателем (обыкновенным и удлиненным). Эти котлы применяются для бучения пряжи и тканей весом до 3 500 кг. Особенностью их является (фиг. 2) трубчатый подогреватель Б, с помощью к-рого происходит нагревание раствора щелочи. В остальном эти котлы не отличаются от Б. к. с центробежным насосом: внутри котла имеется перфорированная решетка а и центральная циркуляционная перфорированная труба б. Циркуляция щелочи производится в Б. к. сверху вниз след. образ.: раствор щелочи из нижней части котла нагнетается насосом через трубы подогревателя (у подогревателей Циттауск. з-да внутри трубок проходит пар, а вне их щелок) и оттуда подается в верхнюю часть котла; отсюда, с помощью тарелки в, привинченной к крышке, он разбрызгивается и падает в виде дождя на поверхность ткани, просачивается через нее частью в циркуляционную трубу, а частью непосредственно к низу котла, где собирается и опять засасывается насосом. Подогреватели бывают нормальные и удлиненные; у последних уровень раствора щелочи выше, чем в Б. к., что дает возможность весь Б. к. заполнить раствором щелочи и, следовательно, полностью вытеснить воздух из товара; т. о. устраняется ослабляющее действие воздуха на товар. После загрузки ткани наполняют котел раствором щелочи, продувают его паром; после отварки и охлаждения ткани ее промывают и разгружают котел. Расход пара 1-1,5 кг на 1 кг ткани; на насос расходуется от 2,5 до 4 Н* (в зависимости от размеров котла), г) Секционные Б. к. БУМАГ (фиг. 3) с удлиненным подогревателем Б отличаются от предыдущих лишь тем, что имеют внутреннюю перфорированную стенку г концен-трично наружной стенке д; образуемый при этом зазор разделен на секции, в которых собирается раствор едкого натра. 2) Б. к. Барлоу представляют собой двойные железные цилиндрич. вертикальные котлы (фиг. 4) А и Б, диаметром 2 м, высотой 3 м, вмещающие по 1600 кг ткани каждый. Они соединены друг с другом трубами М и Л. Внутри каждого котла находится центральная перфорированная труба, соединяющаяся посредством трехходовых кранов с паровой трубой и трубами М я Л. В верхнем днище устроены лазы К и И для загрузки ткани, с герметическ. крышками, а внизу котла имеется дырчатое ложи. дно. Работа в этих котлах производится след. образом. Котлы загружаются хлопковой тканью в виде жгута в течение IVs-2 ч. (в количестве 3 200 кг); укладку производят подростки, которые залезают внутрь котла и укладывают ткань ровными петлями. Ткань  Фиг. 4. Предварительно замачивают в клапо в растворе щелочи (чаще всего употребляется известковое молоко). Затем в один из котлов добавляют раствор щелочи, закрьшают крышки и приступают к продувке котлов паром для вытеснения из них воздуха; эта операция длится 3 часа при переключении вентилей через каждые V2 часа. После этого воздушные краны закрывают, и начинается варка, продо-тжающаяся 8-9 ч., при давлении в 2 atm. Перемена направления циркуляции щелочи из одного котла в другой происходит через каждые Va ч. По окончании бучения открьшают воздушный кран, спускают давление, щелочь выливают, в котел впускают воду для промывки товара и затем разгружают. Недостатками этих Б. к. являются: а) продолжительность загрузки и разгрузки, б) необходимость внимательного наблюдения за своевременным переключением вентилей, в) разбавление щелочи во время бучения и г) несовершенство циркуляции. Такие котлы сохранились лишь на немногих фабриках. 3) Варочно - отбельные- аппарат ы применяются одновременно для бучения и беления. Преимущество этих аппаратов в том, что они в известные периоды являются непрерывно действующими, так как все операции отбелки - бучение, спиртовка, кисловка с промежуточными промывками - совершаются в них без перекладки материи; это имеет большое значение для тех волоки, материалов, для которых такая перекладка является вредной или кропотливой, наприм. для трикотажных, чулочных изделий, крестовых шпуль и т. п. Примером такого рода аппаратов может служить тип SS Циттауского завода (фиг. 5). Он строится на 250, 500 и  Фиг. 5,  Фиг. 6а, 1000 кг товара; чаще всего на 500 кг. Аппарат этот представляет собой деревянный чан А, прямоугольного сечения, размерами 1,5 X 1,5 X 1,5 л , с толщиной стенок в 50 мм.  Фиг. 66. На дне чана имеется перфорированная решетка а (ложное дно), на которую укладьшают волокнистый материал. Раствор едкого натра циркулирует в чане сверху вниз с помош,ью центробежного насоса Б из фосфористой бронзы по свинцовьпл трубам В. Раствор снизу подается насосом наверх, где разбрызгивается и распределяется с помощью верхней перфорированной решетки б по всей поверхности товара; затем он просачивается вниз и опять поступает в насос. Для нагрева щелочи до кипения применяют острый пар, а для поддержания этой температуры во время процесса-глухой (с помощью змеевика, уложенного на дне котла). Во время варки котел закрывают крышкой, через которую проходит отводная труба, соединяющая котел с внешним воздухом. Расход пара на 1 кг товара при одной варке составляет около 1,5-2 кг; на насос расходуется 1,5-2 Н*. Недостатком этого аппарата является невозможность получения хорошей бели вследствие варки при обыкновенном давлении. 4) Б. к. Маттер-Платта, Г. П. 35 699 (фиг. 6а и 66),-г о р и 3 о н-т а л ь н ы й лелез-ный цилиндр А, у к-рого па дне проложена пара рельсов; по ним вкатывают две железные вагонетки а, содержащие ткань для бучения. Эти котлы строят емкостью на 1 250, 2 500 и 3 300 кг ткани. Для 2 500 кг хлопковой ткани котел имеет диам. 2,15 м, дл. 4,1 jn; толщина стенок 12 мм. Каждая вагонетка вмещает 1 ООО-1 250 кг ткани. Размеры ее: 1,85x1,9x1,4 м; объем-5 м, плотность загрузки ткани - 250 кг в 1 ж; боковые стенки концентричны стенкам котла. На дне каждой вагонетки имеется решетка б, а под ней отверстие в, расположенное над отверстиями трубы г, прололсенной по дну Б. к. и соединенной в свою очередь трубой с центробежным насосом Д; Котел закрывается массивной крышкой Е, которую молшо поднимать и опускать с помощью цепи ою, соединенной одним концом с крышкой, а другим концом с валиком з червячной передачи. Крышка, направляемая при опускании гладкими рейками, скользит меледу передней частью котла и неподвил-ной станиной и, образующей вторую направляющую поверхность под небольшим углом к первой, и заклинивается между ними, герметически закрывая котел. Для поднятия крышки приводят в движение с помощью трансмиссии червячную передачу; тогда цепь наматывается на валик зубчатой шестерни, приобретающей вращение от червяка. Для нагревания циркулирующего раствора едкого натра служит трубчатый подогреватель Б, высотой 2,4 ж и диам. 0,5 м. Когда центробежный насос Д начинает работать, то он засасывает раствор едкого натра снизу котла и накачивает его через трубки подогревателя в верх- нюю часть котла, откуда щелок через два отверстия к,к попадает на тарелки, находящиеся под этими отверстиями, разбрызгивается ими в виде дождя, затем просасывается через ткань, проходит через трубки в в трубу г, находящуюся на дне котла, и опять идет к насосу. Это-т. н. верховая циркуляция (низ котла, насос, подогреватель, верх котла, телелжи, низ котла), но бывает и низовая циркуляция, которая совершается следующ. обр.: раствор едкого натра подается насосом но нилшей трубе через подогреватель и трубу о в трубу г, проходит через ткань, переливается через края вагонеток, собирается на дне Б. к., откуда через отверстие у задней стенки котла н опять забирается насосом (по схеме: насос, подогреватель, низ котла, тележки, низ котла, насос). Котел снаблен предохранительным клапаном, водомерным стеклом и манометром. Для уменьшения расхода тепла через лучеиспускание и теплопроводность стенки котла, подогревателя, трубопроводов покрыты изоляцией. Котел рассчитан на бучение при 3 atm, обыкновенно же варку производят при 1-2 aim. Хлопковая ткань укладывается в вагонетки вручную или с помощью хоботового устройства (продолжительность загрузки IV2 ч.), при чем иногда ткань предварительно замачивают в клапо в растворе едкого натра (10-12 г в 1 л). После укладки ткань покрывают холстом и кладут сверху куски рельсов, к-рые давят на ткань и не дают ей спутаться во время бучения. Затем вагонетки с помощью ворота, приводимого в движение от трансмиссии, вкатывают в Б. к. и закрывают последний крышкой. В котел снизу (при низовой циркуляции) задают раствор едкого натра в таком количестве, чтобы всего раствора в котле оказалось около 6 ООО л (с концентрацией NaOH 10-12 г на 1 л). При заполнении котла открывают воздушный кран для удаления воздуха. Затем воздушный кран закрывают и продолжают нагревание щелока с помощью подогревателя, поднимая давление в котле до 2 atm (до 130°); при таком давлении варка длится 7-8 часов, при чем производят отчасти верховую, а отчасти низовую циркуляцию. По окончании варки впуск пара в подогреватель прекращают, но циркуляцию щелока насосом продоллгают; когда же щелок несколько охладится и давление в кот.яе упадет, прекращают работу насоса, спускают отработанный щелок и дают котлу окончательно охладиться. Иногда ткань промывают в котле сначала горячей водой, а затем холодной (полчаса), и после промывки вагонетки с тканью выкатывают. Расход пара на бучение 1 кг ткани- 1-1,3 кг; на насос расходуется 4IP. Достоинства Б.к. этой системы-быстрая нагрузка и разгрузка: здесь нагрузка ткани производится вне котла, и поэтому перерьш в бучении м, б. ограничен лишь тем временем, которое требуется на передвижение вагонеток. Недостатками же этого котла являются: а) неисправная циркуляция раствора едкого натра, который иногда больше стекает по нарулсным стенкам вагонетки, чем проникает в ткань; б) неравномерная циркуляция, обусловленная тем, что во. время бучения ткань несколько садится и щелок циркулирует преимущественно в щелях, образовавши:?:ся между тканью и стенками вагонетки, вследствие чего происходит неравномерная варка. Несмотря на все эти недостатки, бучильные котлы Мат-тер-Платта имеют довольно большое распространение и применяются для бучения и хлопковой и льняной ткани. 5) Б. к. прохоровской системы, сконструирован С. Прохоровьпд и О. Миллером, состоит из вертикального цилиндрического котла, трубчатого подогревателя и центробежного насоса. Наиболее распространены котлы для 4 500-5 ООО кг ткани, вместимостью 20 м, с плотностью загрузки в 225-250 кгв1 м. Варочный котел (фиг. 7) представляет железный котел А, имеющий  Фиг. 7. сверху и снизу днища; диаметр котла 2,6 м, высота 4 м, толщина стенок 12 мм; внизу котла имеется дырчатое ложное дно, а в центре находится железн. перфорированная труба Г диаметром 0,23л ; снизу она закрыта и прикреплена к ложному дну, а сверху проходит через верхнее днище и соединяется трубой с подогревателем. Для усиления радиальной циркуляции по периферии, у стенок котла, расположены 12 железных перфорированных трубок Д, диаметром 760 мм; трубки сверху закрыты, а внизу открыты, упираются в ложное дно и соединяются с камерой 3, т. е. с пространством между нижним днищем и ложным дном котла. В верхнем днище устроены два лаза Ji:, через к-рые загружается ткань. Подогреватель В имеет диаметр 975 мм, высоту (цилиндрич. части) 1,98 ж и заключает в себе 121 трубку с общей поверхностью нагрева 30 м. По трубам подогревателя циркулирует раствор едкого натра, а в паровой камере подогревателя пар-конденсат проходит через конденсационный горшок Н. Центробежный насос Б обладает производительностью в 125-145 м в 1 час при расходе 10 Н*. Особенность этого Б. к. заключается в более интенсивной радиальной циркуляции раствора едкого натра: последний засасывается насосом из камеры 3 и нагнетается через трубы подогревателя в верхнюю часть котла, в центральную трубу Г; в виду того, что последняя снизу закрыта, раствор едкого натра проходит через отверстия, расположенные по всей длине трубы. Равномерному распределению щелока по этой трубе способствует также внутренняя труба, доходящая почти до дна первой. После этого щелок проходит гл. обр. в радиальном направлении через всю толщу ткани, стекает в перфорированные трубки и, так как они внизу открыты, собирается в камере 3, откуда опять засасывается насосом. Ход бучения в Б. к. прохоровской системы заключается в следующем. Хлопковую ткань, замоченную в клапо (водой или раствором едкого натра), закладывают в котел в два жгута через оба лаза, на что требуется 3-3Vs ч. в зависимости от сорта ткани. После загрузки в котел задают раствор NaOH (10 г в 1 л), к-рый забирается насосом из бака и подается через трубки подогревателя в котел. После наполнения котла (для чего требуется 16 ООО л) производят продувку паром при открытом воздушном кране для удаления воздуха из котла. Продолжительность этой операции 35-40 минут. Затем воздушный кран закрывают и начинают варку, продолжающуюся 7-8 часов при 2-3 аШ (132-143°). Во время варки происходит исключительно низовая циркуляция раствора едкого натра. Расхолаживание котла после варки продолжается 1 ч. Для этого в камеру подогревателя вместо пара пускают холодную воду, вследствие чего раствор едкого натра, имеющий t° 132-143°, охлаждается до 50°, а холодная вода нагревается с 5 до 50°; эту воду, в количестве 15 500 л, собирают в бак и ею промывают ткань в котле, заставляя воду циркулировать обычным путем в течение 1-IVa часов, после чего ее спускают в канаву. После этого следуют еще две промывки холодной водой, по IVa ч. каждая. После промывки ткань выгружают из котла в течение З/а часов. Вся работа в этом котле продолжается 20.ч., из к-рых на варку идет 7-8 ч. Преимущества Б. к. прохоровской системы: а) легкая радиальная циркуляция, вследствие чего подкладка хорошо отваривается уже с одной варки; б) небольшой расход пара; в) простота конструкции; г) меньшее пространство, занимаемое ею по сравнению с горизонтальными котлами. К недостаткам системы относятся: а) отсутствие обратной циркуляции, б) продолжительность загрузки и разгрузки. Расход пара на 1 кг ткани 0,85-1 кг; расход NaOH-4,4% (по весу ткани); на насос расходуется 6-10 IP. 6) Б. к. Ти са-Гер ЦП га-Мате зи уса (фиг. 8) строятся вместимостью до 15 ООО кг товара, при чем чаще всего употребляются котлы для 5 ООО-7 500 кг. Система этих Б. к. состоит: из собственно варочного котла А, двух вспомогательных -левого Б и правого В, трубчатого подогревателя Г, сборника И для конденсационной воды из подогревателя, центробежного насоса, четы-рехходового крана, соединяющего варочный котел со вспомогательными котлами, хоботового устройства для укладки товара М, электромотора и воздушного насоса. Для котла, который вмещает 5 ООО кг хлопковой ткани, главные части имеют следующее устройство и размеры. Варочный котел

|