|

|

|

Литература --> Бумажный брак в производстве ПЕСОК формовочныи песок ------#-------------@- -\ПМЩААКА -4я смешив. Г1 ПЕСКА Л liH \тЫ8АЛЬН. сборная контора склад i-jLb ГИДРАВЛИЧ. i АККУМУЛЯТОР II у -подземнырезервуар . ГВ 3785 литров для Г гидравлищ подъемников  -- -п-(-  кладовая для огнеупорн. кирпича и других материалов

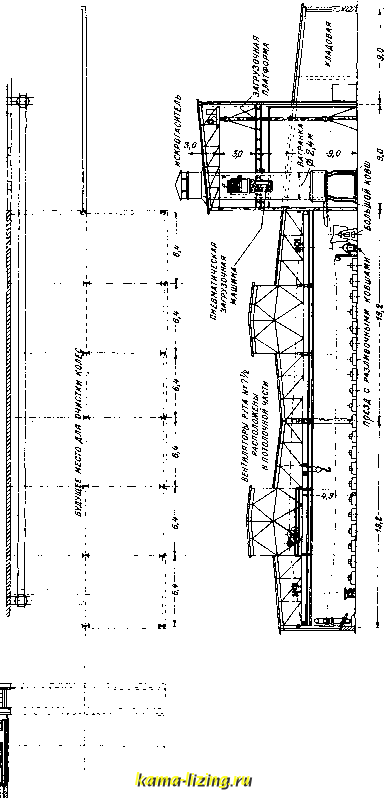

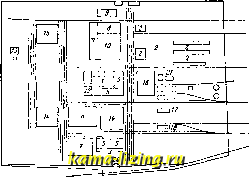

ir::;::r.7.-j II будущий кран  отжига гелбнь/е колодцы ПРОЕКТ ЗАВОДА ВАГОННЫХ ЧУГУННЫХ ШЕС ПРОИЗВОДИТЕЛЬНОСТЬ 200 коме в ДЕНЬ (с РАСЧЕТОМ НА БУДУЩЕЕ РАСШИРЕНИЕ iitTVuM гг., jl/HnESnHn. Совсем иначе обстоит дело в СССР с его нетронутыми гигантскими лесными богатствами С. Урала и других местностей. Максимальное развитие в СССР производства чугунных В. к. не только облегчается, но и властно диктуется этим обстоятельством. Расходуя наши лесные богатства частью на производство чугунных В. к., мы будем постепенно накоплять эти богатства в стране уже в другом виде. Впоследствии, когда мы будем вынуждены снова перейти к стальным колесам, старые чугунные колеса, выполнив свое назначение в ж.-д. транспорте, вновь будут использованы нашей промышленностью в качестве высокосортного литейного чугуна. 2. Стальные В. к. (Девиса) - из марганцевой стали с очень твердым ободом. В чугунных отливках твердость рабочего слоя колеса получается путем закалки. В колесах Девиса твердость рабочего слоя достигается введением в этот слой марганца. Сталь отливается в изложницу, врашающуюся со скоростью 30 об/м., при чем первые порции металла отбрасываются к периферии и удерживаются там благодаря центробежной силе. После того как эти первые порции металла попадут в изложницу, в струю отливаемой стали вводится под давлением порошкообразный ферромарганец в количестве 27г-3 кг на каждое колесо, который увлекается к ободу отливаемого колеса и образует по кругу катания богатый марганцем слой. Дальнейшее наполнение изложницы расплавленным металлом происходит при вращении изложницы со скоростью 85 об/м. Обогащенный марганцем слой удерживается у обода колеса. Диффузия отчасти выравнивает разницу в составе и делает переход от твердой стали к мягкой постепенным. Химический состав тела колеса Девиса: С 0,20%, Si 0,30-0,35%, Мп 0,65%, Р и S 0,05-0,07%. Состав сплава в ободе изменяется следующим образом: Углерод: по мере удаления от поверхности круга катания % С постепенно падает.........с 0,35 до 0,28 М а р г ан е ц: а) на глубине 6 мм от поверхности круга катания % Мп падает............. 2,0 1,8 б) на глубине 12 мм от поверхности круга катания % Мп падает............. 1,8 1,65 в) на глубине 20 мм от поверхности круга катания % Мп падает............. 1,5 1,4 Твердость по Бринелю в расстоянии 6 мм от края............ 396 Твердость на круге катания по Шору 66-60 После отливки колеса оставляют в формах около 45 минут и затем переносят в отжигательные печи. Отжиг производится при 900° в продолжение 2V2 часов. После отжига в целях наблюдения за качеством металла с обода колеса снимают стружку в 6 мм. После этого колесо идет в машинную обработку для получения профиля и сверления втулки. Затем на шлифовальных камнях производят окончательное выравнивание поверхности катания. Следующей операцией является закалка. Колеса нагревают до 850° в продолжение 7г-% часа и затем переносят краном к закалочным ваннам, в которых производится закалка обода. По окружности ванн расположены три ряда трубок, из которых на обод колеса льется вода. Закалка длится около 3 минут, пока диск колеса не станет темно-вишнево-красным, после чего доступ воды прекращается.  Фиг. 9. Следует полагать, что благодаря высокой цене эти колеса не войдут в употребление для товарных вагонов, но для пассажирок, вагонов и тендеров получат, вероятно, значительное распространение. Типы стальных    Колесо 30т ваг. ШейкаШПОЗ Колесо 70т ваг. Шейка 1521 273 ш Колесо тележки паровоза Фиг. 10. B. К. показаны на фиг. 9 и 10. Вагонные колеса со стальными бандажами см. Бандажи. Лит.: Технич. отдел миссии РСФСР в C. Ш. Америки, Литые колеса для подв. состава ж. д., М., 1923; Америк, техника , май, 1926; L у п-d о п G. W., The Chilled Iron Саг Wheel (Paper presented before the Canadian Railway Club of Montreal), 1917; Technolog. Papers of the Bureau of Standards, 209, 235; R о p s у P., La roue de wagon en Ame-rique, Bruxelles, 1925; American Railway Association, Mechanical Division, Circulars D. V., 281. i02; Lyndon Q. W. and Vial F. K., The Chilled Iron Car Wheel, Chicago, 1924; University of Illinois Bulletin*, 1922, 12, 36; Die Gies8erei , Mtinchen, 1924, 61. Л. Мартене. ВАГОНОСТРОЕНИЕ, отрасль тяжелого машиностроения, занимающаяся производством ж.-д. и трамвайных вагонов пассажирского, товарного и специального типов. В зависимости от назначения вагонов (пассажирские, багажные, счулсебные, товарные, платформы, полувагоны, цистерны, изотермические и разные, специально приспособленные для перевозки крупного и мелкого скота, птицы, живой рыбы и пр.) В. подразделяется на пассалирскоеи товарное. К пассажирскому В. относится производство вагонов, предназначенных для перевозки пассалсиров, а также вагонов-ресторанов, столовых, служебных, почтовых и багажных. Производство всех прочих вагонов относится к товарному В. Соответственно этому вагоностроительные заводы бывают собственно пассаншрского В., собственно товарного В. и смешанного. Условия производства пассажирских вагонов требуют высокой квалификации технич. персонала и рабочих, наличия хороших столярных (краснодеревных), обойных и малярных мастерских с полировочными и лакировочными отделами. Это производство предусматривает большое разнообразие типов изготовляемых вагонов при сравнительно небольш. количестве объектов одного типа. Оборудование, которое размещается по группам одноименных станков, должно быть таким, чтобы дать заводу возможность выполнения всех задач, возлагаемых на него при индивидуальном В. Соответственно этому рассчитываются площади  Фиг. 1. отдельных цехов. На фиг. 1 представлен (в масштабе) план Тверского вагоностроительного завода, производившего гл. обр. пассажирские вагоны, а на фиг. 2-общая схема рационального расположения цехов завода пассажирского В. На обеих этих фиг. указаны: 1-склад материалов, 2 - лесной склад, 3-чугуно- и меднолитейная, 4- сталелитейная, 5-кузница, 6-рамная, 7- механическая (7а-колесная и тележная, 76-тормозная и упряжная,см. фиг. 3),S-лесопилка, 9-сушилка, 10-деревообделочная, 11-столярная, 12-обойная, 13-заготовка красок, 14-сборочная, 15-малярно-лаки-ровочная, 16-электрич. станция, 17-метал л опробная, 18- [7]0@И:ИД техническое бюро, ££}-р=ч4- -fb Н 39-проходная кон-пп I - 4г1 4г Г тора, 20-вагонные весы, 21-водокачка. Площади сборочных и малярных цехов опреде-Фиг. 2. ляются из расчета количества выпускаемых в год мягких и жестких пассажирских вагонов, принимая в среднем с одного места в сборочном цехе 4 мягких и 8 жестких вагонов, а в малярном-12 вагонов в год. З-ды смешанного В. изготовляют как пассажирские, так и товарные вагоны. Строя часто повторяющиеся типы вагонов, они имеют возможность устанавливать для общих частей крупносерийное или даже массовое производство, обходиться поэтому рабочей силой более низкой квалификации и иметь оборудование, приспособленное для производства значительного количества одних и тех же частей. Подготовительные цехи на этих заводах рассчитываются по принципам серийного и, в некоторых случаях, массового производства. Обрабатывающие цехи, сохраняя во многом характер цехов машиностроительных з-дов, для нек-рых частей имеют уже характерное серийное производство . Здесь оборудование частично располагается по группам одноименного обору- дования, частично же по группам обработки отдельных деталей. Площади сбороч-но-малярных цехов определяются из расчета выпуска с одного места в год до 50 товарных или соответственного им типа вагонов. В товарном В. встречаются таюке некоторые виды специальных вагонов, требующих специальных приемов, но эти вагоны представляют в общей массе товарного парка сравнительно незначительное количество. Общая же масса товарного вагонного парка состоит из большого количества совершенно однотипных стандартных единиц-нормальные крытые вагоны, 20-тонные вагоны, большегрузные 50-тониые вагоны, нормальные платформы, нормальные и большегрузные цистерны. Кроме того все товарные вагоны имеют общие ходовые части-колесные нары, рессоры, буксы, подшипники, и общие ударные и специальные приборы-буфера, крюки, стяжки, тормоза и т. д. Наличие таких общих частей и приборов дает заводу возможность строить производство товарных вагонов на началах серийного и дале массового производства. Заводы товарного В. обыкновенно приспосабливают к весьма ограниченному числу типов вагонов и строят в расчете на массовое производство и непрерывный поток сборки. Отдельные цехи рассчитываются в строгом соответствии между собой как по производительности, так и по взаимному расположению. Весь процесс сборки и окраски вагонов на таких зав одах состоит в прохождении ряда последовательно расположенных станций, благодаря чему сборочный и следующий за ним малярный цех занимают длинное, вытянутое здание, а весь завод располагается вдоль этих цехов. На фиг. 3 представлена общая схема завода товарного В. (обозначения те же, что и на фиг. 1 и 2). Площади сборочных и малярных цехов определяются в зависимости от принятого способа сборки и могут дать с одного места до 250 товарных вагонов в год. З-ды товарного В. типов крупносерийного и массового производств отличаются от первых двух типов з-дов, представляющих собой обыкновенные машиностроительные з-ды, характером организации, методами работы и оборудованием. Хотя енадгодная потребность в вагонах одного типа в лучшем случае достигает 1-2 десятков тысяч, что не дает возможности установить для всех процессов принципы чисто массового производства,- все же изготовление отдельных частей и даже целых аггрегатов их возможно на началах непрерывного массового потока. Применение при работе приспособлений, специальных инструментов и шаблонов встречается очень часто, хотя автоматич. работа применяется лишь в редких случаях. Оборудование на этих з-дах более совершенное, чем на з-дах первых двух типов. Особо значительные изменения введены в производство колесных пар: в то время как ранее в течение 8-час. рабочего дня один станок давал 3-4 колесных пары, Фиг. 3.

|

||||||||