|

|

|

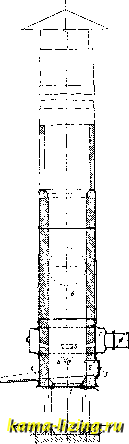

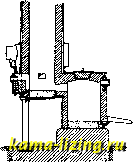

Литература --> Бумажный брак в производстве Гумбольда) и б) установка обслуживает ряд вагонов (поезд Линде), для чего имеется центральная станция, помещающаяся в одном вагоне, и ряд вагонов, охлаждаемых каким-либо холодильным веществом, циркулирующим по трубам. Достоинство этой системы заключается в том, что не требуется оборудовать ж. д. льдохранилищами и возможно получать низкие темп-ры, регулируя их  Фиг. 7. Вагон-ледник нового типа. пожеланию. Недостатками ее являются: дороговизна, потребность в квалифицированной рабочей силе для обслуживания и возможность осложнений во время перевозки вследствие заболевания хотя бы одного вагона (поезд Лирще) или прекращения действия установки (в обоих типах). Поэтому применение вагонов с механическим охлаждением большого распространения не получило. У нас эта система неприменима еще в виду больших пробегов вагонов (в среднем до 1200 км) и значительного риска порчи груза при заболевании вагона. Равным образом многочисленные попытки конструирования В. и. с циркуляцией рассола как в России (Подберевский, Максутов, Соколовский), так и в Америке (Бон, система АВС ) успеха не имели, и нормальным (стандартным) типом признан обыкновенный вагон-ледник, который и у нас доказал свою полную пригодность и дешевизну как в строительном, так и в эксплоатационном отношениях. Срок службы вагона-ледника составляет в общем 20 лет, ледяных баков от 8 до 10 лет, обвязки и обшивки от 3 до 12 лет, спуски, труб и сифонов от 3 до 6 лет, изоляции от 3 до 20 лет-в зависимости от рода материала и места нахождения в кузове. Вагоны-ледники следуют на срочный возврат без обмена; срок следования в груженом и порожнем направлениях-300 км в сутки. Вагон иод погрузку скоропортящегося груза д. б. затребован не менее чем за 3 дня до погрузки, при чем вносится залог в установленном размере для перевозки груза со льдом и солью в зависимости от требования грузоотправителя. Не менее чем за 12 часов до погрузки вагон загружается льдом, и в дальнейшем догрузка льдом производится через каждые сутки. Вагон д. б. подан исправным, сухим. В пути ведется наблюдение за исправным состоянием В. п., правильным льдоснабжением и срочностью следования. Выполнение всех этих функций возложено на особые органы при правлениях жел. дорог со специальным кадром агентов по холодильному делу на линии (ин-структорско-ревизионный аппарат на ж. д.). Калорич, расчет В. и. Общий суточный расход холода слагается из: а) теплопередачи через стены, пол и потолок кузова, б) потери через неплотности в дверях и люках, через разрывы в изоляции, при открывании дверей и т. п., в) охлаждения и осушения воздуха, впускаемого в вагон для вентилирования, г) охлаждения продукта, поступающего в вагон предварительно неохлажденным. а) Суточный расход холода по теплопередаче (Qi) определяется по формуле: QiUF-Kit-t) Cal, где F-наружная поверхность стен, пола и потолка в м, К-общий коэфф. теплопередачи стен, пола и потолка В. и., <i и -средние темп-ры воздуха наружного и внутри вагона, при чем за. берется средняя суточная темп-ра наиболее жаркого месяца для района, обслуживаемого ж.-д. линией. Коэфф. к для отдельной части кузова определяется по формуле Пекле: где 1 и 2-коэфф. наружной и внутренней поверхностной отдачи, 6-толщина каждого отдельного изоляционного слоя в м; Х- коэфф. теплопроводности соответствующего материала; (для воздуха в движении) берется равным 2-1-10 Yv, гдег;-скорость движения воздуха в Ml ск, принимаемая равной средней технической скорости движения поезда; 2 (для воздуха в покое) обычно принимается равным 8. Вычислив отдельные значения для всех частей кузова (стен, пола и потолка), определяем общий коэффициент теплопередачи всего кузова по формуле: K=gc,f,+Jc,f, + ...): (/ ,+/, + ...), где / i, / а, ...-поверхности соответствующих частей кузова в м. б) Непроизводительные потери холода че~ рез неплотности и т. п. (Q2) выражаются в. 5-10% от расхода на теплопередачу. в) Расход на охлаждение и осушение воздуха (з), впускаемого для вентилирования определяется по формуле: 3 - F[0,31 (1-0 + 0,61 (ГгЩ-М] Cal, где V-объем поступившего в вагон воздуха в м, ti-темн-ра наружного воздуха, t - темп-ра, до к-рой воздух охлаждается внутри вагона, и w-абсол. насыщение воздуха влагой (в г на 1 м) при температурах tiit, / i и/ -относительная влажность (в %) воздуха наружного и внутри вагона. г) Расход на охлаждение груза (Q) вводится в расчет в виду того, что значительный % скоропортящихся продуктов грузится без всякого предварительного охлаждения. Для однородного груза этот расход определяется по формуле: Qi=Pc (t-t) Cal, а для разнородного: QA-PiCi(ti-t,) Cal, где Р- вес груза в кг, с-удельная теплоемкость груза, ti и tz-темп-ры груза в начале и в конце суток. Среднее значение разницы ti - tr, т. е. понижение темп-ры груза за сутки, можно принять равным 2-3° в зависимости от рода груза и упаковки. Общий расход холода за сутки Суточный расход льда в кг iV=, где D- количество Cal, поглощаемых при таянии 1 кг льда, принимаемое в зависимости от условий таяния: 80 Cal - при употреблении одного льда в решетчатых карманах или танках, 75 Cal-для льда с солью в танках, 70 Cal-для льда с солью в решетчатых карманах. Объем суточного расхода льда при весе 1 льда в 700 кг выражается Vx = im-Объем ледяных карманов принимается равным двухсуточному объемному расходу льда при танках и трехсуточному расходу при решетчатых карманах. Поверхность охлаждающих приборов в определяется по формуле: J. Q где \-коэффициент теплоотдачи охлаждающих приборов: 7,5-для танков, 8,5-для решетчатых карманов, 9-для рассольных труб с вполне обеспеченной принудительной циркуляцией рассола, 12-для рассольных труб с принудительной циркуляцией рассола и воздуха внутри вагона. Для увеличения поверхности танков, в целях приведения ее в соответствие с расчетным объемом, их проектируют состоящими из нескольких секций (обычно по четыре возле каждой лобовой стенки вагона). Потребный для обслуживания дороги парк может быть определен для каждого отдельного пункта погрузки или для любого пункта по среднему пробегу и средней погрузке по формуле. 3fl(i5,-l-u.) где Gax - средняя максимальная месячная погрузка, для каждой станции погрузки или общая для дороги, определяется или путем статистики или по средней месячной погрузке с умножением на коэффициент неравномерности, равный в зависимости от работы дороги 1,6-2,2;Х(-средний пробег от станции погрузки до ст. назначения или средний для дороги; д-средняя нагрузка на вагон, равная для двухосного вагона 9,5 т; 1-скорость следования в груженном направлении, к-рая м. б. принята в зависимости от сроков следования в 340-400 км в сутки; -скорость следования в обратном направлении, т. е. 175-250 км в сутки; -коэффициент, учитывающий больные вагоны (1,05-1,10), и р-коэффициент, учитывающий резерв вагонов (1,05). Лит.: Сонкин Д., Холодильники на сети росс. ж. д., Изв. Комит. по холод, делу, СПБ, 1913, 11; Бепнетер, Вагон системы инженера Беннетера, М., 1918; Денисов П. И., Изоляция изотермических вагонов и типы ее, Холод, дело на .путях сообщ. , М., 19.23, 2; Стрельцов М. М., кг вояросу о норм, типе изотермич. вагона, там же; Паздзерский А. А., Американский изотермич. вагон системы АБС , там же; Баснин А.Д. и Кожевников В. А., Снабжение Германии морской рыбой (германский вагон-ледник), там же; Соколовский С. А., Ледники, СПБ, 1909; Тихоцкий К. П., Красовский П. И. и Дрейер О. О., Современное положение вопроса о перевозке скоропорт. грузов по ж. д. С.-А. С. Ш., ч. III, гл. 1, Вагоны-ледники, СПБ, 1913: Правила ремонта изотермических вагонов, НКПС, М., 1926; Правила по уходу за изотермич. подв. составом и обслуживание его, Хабаровск, 1924; Типывагонов-лед-никовС.-А. ст.; Railway Engineering а. Maintenance Cyclopedia, N. Y., 1926; Car Builders Cyclopedia of American Practice, New York, 1925. П. Денисов. ВАГРАНКА, шахтная печь для процессов обжига (железной- руды, доломита), разложения (известняка), плавления (чугуна для фасонного литья, чугуна для дальнейшей переработки в малом бессемере или электропечи, редко-меди для крупных отливок). В. для плавления чугуна (литейная В.) появилась в конце 18 в., когда по мере развития машиностроения увеличилось потребление машинного литья, и в настоящее время при производстве чугунных отливок В.-общепринятая печь для плавления. Вагранка для переплавки чугуна строится в виде шахты (фиг. 1), с кладкой из огнеупорного (шамотного) кирпича; в верхнюю часть - колошник - производится завалка металлич. шихты, горючего и флюса (для образованияшлака); нижняя часть шахты переходит в горн,в котором собирается расплавленный чугун. Вся кладка заключается в кожух из котельного железа. Кладка и кожух стоят на лещадной плите 1, покоящейся на чугунных колонках. Колошник вагранки открытый; выше уровня колошника кожух продолжается и переходит в трубу (для отвода продуктов горения); в кожухе выше колошника делается колошниковое окно, через которое заваливается шихта. Средняя часть лещадной плиты откидная; у больших В. - эта плита с двумя створками. Лещадь - набивная. Выше уровня лещади оставляется рабочее окно 2 для доступа внутрь шахты (во время плавки оно заложено крышкой или дверцей 5), а на уровне лещади- очко 4 для выпуска металла. Часто для скопа чугуна (вместо горна) устраивают отдельный от вагранки металлоприемник (фиг. 2) - передовой горн, который особенно полезен при отливке больших чугунных предметов, так как дает возможность получить более ровный по составу чугун в большом количестве. Воздух подается на некоторой высоте над лещадью вентилятором по воздухопроводу в кольцевую трубу 7 (фиг. 1), из которой через ряд отверстий 5 (фурм) поступает в шахту б. Под фурмами  Фиг. 1.  Фиг. 2. делают отверстие 8 для выпуска шлаков. Нормально топливом для В. служит литейный кокс, иногда работают на антраците или добавляют антрацит к коксу, а в В. специальной конструкции работают на пылевидном горючем (молотый камен. уголь) или на нефти. Переплавка чугуна в В. и суш; и ость процесса. Вагранка новая или отремонтированная д. б. хорошо просушена. Для растопки на лещадь закладывают дрова, загрултют на них первую холостую (т. е. без чугуна) колошу кокса и разводят огонь. Удобно для растопки применять вместо дров нефтяные форсунки. Когда кокс загорится и прогреется равномерно докрасна (2-3 ч.), пускают дутье. После прогрева кокса на дутье добела приступают к загрузке рабочих колош металла, флюса и кокса. Флюс, в виде известкового камня, служит для ошлаковывания золы кокса и песка, всегда попадающего в шихту (на штыках чугуна, литниках), и для предохранения чугуна от перехода в него серы из кокса. Высота холостой колоши должна быть на 500-600-750 мм выше верхней кромки фурм (меньшая высота допустима при лучшем, плотном коксе). За счет кислорода воздуха, поступающего в В. через фурмы, происходит горение в верхней части холостой колоши, и на некоторой высоте над фурмами устанавливается область наиболее высокой t°, где и происходит плавление металла. Непосредственно у фурм углерод горючего сгорает, при чем выделяется ок. 8 130 Cal на 1 %г его. При дальнейшем движении газов через вышележащие раскаленные слои горючего происходит в присутствии углерода кокса восстановление углекислоты в окись углерода. В конечном счете, если соотноше- в ваграночных газах велико, плавка идет не экономично. Чтобы иметь в газах возможно меньшее кстичество СО, количество подаваемого в В, дутья доллсно вполне соответствовать качеству и количеству горючего и диаметру горна. Подача свелшх колош кокса в процессе плавки должна возмещать убыль кокса, сгоревшего в ноясе плавления, и поддерживать последний на долнс-ной высоте. Для лучшего нагрева расплавленного металла, для уменьшения угара и перехода серы из кокса в шлак плавление металлической шихты должно начинаться на верхней границе пояса плавления, ширина (высота) которого в хорошо действую-шкх коксовых В. нормально 150-2,00 мм. Расплавленный чугун каплями стекает мимо фурм и собирается в горну вагранки (или в передовом горну), откуда, когда нужно, по жолобу выпускается в ковш. Протекая мимо фурм и встречаясь с газами, содержащими свободный кислород, чугуш т. Э. т. III. несколько окисляется, - происходит угар Si, Мп, Fe и С. Однако ниже фурм при соприкосновении с раскаленным горючим чугун вновь насыщается углеродом, и в нормально действующей В. с угаром углерода не приходится считаться. Угар Si выражается в 10-15%, угар Мп-в 15-20%. Угар железа по сравнению с общим его содерланием в чугуне незначителен и при подсчетах шихты в расчет не принимается. Содержание серы в ваграночном чугуне увеличивается на 30--50% (против содержания в шихте) вследствие перехода этого элемента из кокса; количество фосфора практически можно считать не изменяющимся. Простейшая схема устройства ваграночной печи, описанная выше, в действительности усложнилась изменениями, которыми конструкторы и строители пытались достичь лучших результатов и, в первую очередь, экономии горючего. Чтобы дожечь имеющуюся в ваграночных газах окись углерода в СО2 путем подачи в шахту добавочного воздуха, созданы конструкции В. с 2-3 рядами фурм (В. системы Айрленда- с двумя рядами фурм и нек-рые другие), с фурмами, расположенными по винтовой линии (В. сист. Грейнера и Эрпфа), и т. д. Для концентрации наивысшей t° и достижения равномерности распределения дутья в области фурм суживают сечения В. в данном месте и устраивают среднюю фурму (В. системы Веста) или заменяют несколько фурм одной щелью для прохода воздуха (В. системы Макензи). Требования закона о недопущении в населенных местах выбрасывания искр и дыма, происходящих при работе В. с дутьем, вызвали к жизни В. системы Гербертца и др. Идея утилизации тепла в продуктах горения вызвала разработку ряда конструкций для осуществления в В. подогрева воздуха. В немецких литейных появилась В. сист. Шюрмана с утилизацией тепла отходящих газов способом, подобным принятому для нагрева дутья в доменных печах. В. снабжена двумя камералш, наполненными специальной насадкой из огнеупорных трубок. Через каждую из камер попеременно проходит то воздух от вентилятора, то продукты горения из шахты вагранки, богатые содерланием СО. При входе в камеру в нижней ее части содерл-сащаяся в газах СО сгорает за счет поступающего воздуха. Поднимаясь вверх по камере, окончательные продукты горения передают содержащуюся в них теплоту огнеупорной насадке. Воздух подается в В. вентилятором через разогретую камеру и молет быть нагрет до 800°. Перемена направления воздуха и продуктов горения производится через каждые 5-10 мин. перекидкой клапанов. Часть продуктов горения, образующихся в поясе горения, проходит также через шахту В. для подогрева ее. От В. системы Шюрмана ожидается до 25% экономии на расходе кокса и меньшее насьпцение металла серой (целесообразность конструкции этой вагранки и вопрос об экономичности ее еще не установлены). Для применения в В. пылевидного угля в качестве топлива фирма Бабкок и Виль-кокс выпустила комплектное устройство

|