|

|

|

Литература --> Бумажный брак в производстве Табл. 2. - Состав линолеума (в %)

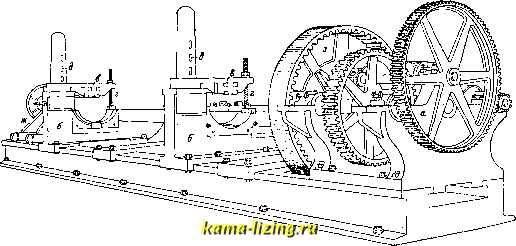

Испытания линолеума нужно вести в отношении химических его свойств и, в особенности, физических: на гибкость, прочность, разрыв, изгиб, износ, на водоупорность, огнестойкость и т. д. Чрезвычайно высокая водоупорность линолеума и прочность на износ, равно как и весьма малая теплопроводность (Гофман и Пирен) и бактерицидные свойства (Биттер, Бурхатц), завоевали ему прочное место; так что лишь в самое последнее время стал выдвигаться в качестве соперника триолин, стойкость которого в отношении постарения, однако, еще не выяснена. Следует отметить, что уже в 1862 г. была установлена очень высокая прочность линолеума на износ, когда выяснилось, что после прохождения по нему в Берлинском музее 3 млн. чел. он остался вполне свежим. О производственном процессе линолеума разных составов-см. Линолеум. Лит.: см. Вареные масла, ) Ан. П.: 209/1860, 1037 и 3210/1 863; *) Ан. П. 2057/1871; ) Ан. П.: 232/1863, 2498/1877, 9867/09. Ам. П.: 948189/10, 948572/10, 957594/10, 1008972/11, 1003773/1 1, Г.П.: 245325/10, Норв. П. 21918/11, Нидерл. П. 1356784/20, Ам. П.: 1369911/21, 1370990/21, 1379204/21, 1403786/22, 1406618/22, Ф. П. 1411906/22; а также: Орлов е., ж , т. 42, стр. 658; Fischer Н., Ge-schichte, Eigenschaften und Fabrikation des Linoleums, 2 Auflage, Leipzig, 1924; B e n e d i к t B. und и 1 z e r F., Analyse d. Fette-und Wachsarten, 5 Auflage, Berlin, 1908; Wilke-D6rfurt E., Simon A. u. Guhring, Kunststoffe , Munchen Jg. 16, 1926, 2-6; Fritz F., Ch.-Ztg. , 1913, B. 20, p. 49, 1920, B. 27, p. 1, 1921. B. 28, p. 51, 409, 1923, B. 30, p. 256, 287, 749. 771, 794, 812, 870, 890; Fritz F., Kunststoffe , 1911, B. 1, p. 12, 1913, B. 3, p. 21, 44, 78, 1914, B. 4, p. 101, 370, 1915, B. 5, p. 46, 49, 83. 1916, B. 6, p. 87; Fritz F., <Ch. Rev. uber d. Fett- u. Harzindustrie , 1911, B. 18, p. 247, 265, 1912, B, 19, p. 7, 1913, B. 48, p. 20, 1914, B. 21. p. 43, 1914, B. 20, p. 48, 1915, B. 22, p. 19, 43; Fritz F., Chem. Umschau auf d. Gebiete d. Fette, Ole, Wachse u. Harze , Stg., B. 30, p. 256, 285. B. 31, p. 23; Fritz F., Farben-Ztg. , В., В. 29, p. 184; Fritz F., Seifen-Ztg. . B. 51, p. 481; Burchatz, Mitteil. d. Materialprutungsamtes in Gross-Lichterfelde , В.,1899, В. 17, p. 285; Ingle, <J. Ch. I. . 1904. V. 23, p. 1197, v. 32, p. 639; Re id, J.Ch.I. , 1896. p. 75; К a у e, India Rubber Journal-), L., V. 67, p. 233; К e g h e 1 V.. Kunststoffe , 1912, B. 2, p. 131; Schwarz, Kunststoffe , 1913, B. 3, p. 7. 26: Kausch, Kunststoffe , 1914, B. 4, p. 145, 188, 250; M i с к s с h, Kunststoffe , 1916, B. 6, p. 34; L i m m e r. *Z. ang. Ch. , 1907, p. 1349; H a 1 e n, Kunststoffe . 1911, B. 12, p. 33; P a I m e r, 1. Eng. Ch. , 1924, 2-5. П. Фпорвнский. ВАЛЬЦЕВАНИЕ. 1) В. к a у ч у к a и p e- зиновой смеси - основная операция в резиновом производстве, имеющая целью перевод каучука в пластическое состояние для введения необходимых составных частей резиновой смеси и дальнейшей обработки (плющение на листовых каландрах, выдавливание на шприц-машинах, втирание в ткань каучука на шпрединг-каландрах или растворение). Обычная конструкция вальцов-два вала, приближаемые один к дру- гому регулированием винтов, давящих на подшипники одного из валов. Отношение окружных скоростей валов, в зависимости от назначения, равняется 1,2-1,7 (при переработке старой резины это отношение доходит до 2 и выше). Температура валов и резины поддерживается в 75-95°. Рабочие деформации при В.: раздавливание и растирание. Продолжительность обработки зависит, с одной стороны, от необходимости размягчить каучук и ввести в него на вальцах прочие ингредиенты, с другой стороны-от понижения внутреннего сцепления частиц при долгом В. Продолжительность В. каучука 10-20 м., продолжительность смешивания 15-40 м. В последнее время вальцы успешно заменяются так называемыми закрытыми смесителями, дающими при массовом производстве экономию в расходе энергии и ббльшую равномерность качества продукта. В настоящее время применение этого процесса находится в стадии научного исследования. См. Резиновое производство. Лит.: Глазунов Г. И., Каучук и резиновое производство, Москва, 1927; D i t t m а г R., Die Technologie des Kautschuks, Wien, 1915; G 01 t-l о b K., Technologie der Kautschukwaren, Braunschweig, 1925. Л. Горбунов. 2) В. металлов - см. Прокатка. ВАЛЬЦЕРЕЗНЫЙ СТАНОК, станок токарного типа, для нарезки рифлей на вальцах мукомольных вальцевых станков. Рифли изнашиваются более или менее быстро в зависимости от качества зеркального чугуна, из которого вальцы приготовлены, закалки их наружной поверхности, большей или меньшей форсировки работы на вальцах и от качества перерабатываемого зерна. Так как рифли на вальцах должны иметь некоторый уклон по отношению к образующей валка, неодинаковый для различных моментов дранного процесса, то для получения этого уклона В. с. должен сообщать нарезаемому валку два движения: 1) поступательное-в направлении оси валка и 2) вращательное - вокруг его оси. От угла.  Фиг. 1. Вальцерезно-шлифовальный станок. на который валок поворачивается за время одного прохода резца по поверхности валка, зависит больший или меньший уклон рифлей. Очень часто конструируются комбинированные станки для нарезки рифленых и шлифовки гладких вальцов. На фиг. 1 представлен вальцерезно-шлифовальный станок одной из наиболее совершенных конструкций. Станок состоит из солидной чугунной станины А, на которой расположена платформа Б, имеющая 2 подшипника: а и а; в эти подшипники закладывается своими концами валок. Платформа Б получает поступательное движение вдоль оси станины посредством зубчатой рейки, укрепленной на ней снизу, и сцепляющейся с ней щестерни, приводимой в движение червячной передачей в. Последняя получает движение от щкивов б, бх и 62, при чем щкив б служит для холостого хода, щкив б - для рабочего хода во время нарезки и шкив б (от особого ремня)-для рабочего хода при шлифовке. В конце каждого хода платформы тот или иной шкив включается муфтой г посредством передаточного механизма д. Су-порт Г с резцом и супорт Д с шлифовальным наждачным кругом укреплены на особых солидных стойках. Для поворачивания валка на нек-рый угол с целью придания рифлям уклона к его образующей служит кулиса %, левый конец к-рой м. б. перестановлен и укреплен в особой прорези; посредине кулиса вращается на шарнире и так. обр. может быть установлена под любым углом, соответствующим углу наклона рифлей. Платформа Б в нижней своей части имеет ползун, сквозь который проходит кулиса и к-рый соединен с зубчатой рейкой е, сцепляющейся с зубчатым сектором з. При движении платформы ползун, поднимаясь по кулисе, выдвигает зубчатую рейку, а следовательно, и поворачивает зубчатый сектор тем больше, чем больше угол наклона кулисы. Для поворачивания обрабатываемого валка после нарезки каждого рифля на нек-рый угол, достаточный для того, чтобы резец стал на поверхности валка в положение, соответствующее следующему рифлю, т. е. для получения заданного числа рифлей, служит делительная головка В. Фиг. 2. дующие условия: 1) валок д. б. расположен строго параллельно оси станка; 2) при возобновлении рифлей валок д. б. отшлифован для выравнивания неравномерно сработавшихся нарезок; 3) мелкие рифли м. б. нарезаны одним проходом резца, для получения же более глубоких рифлей необходимо пройти каждый рифель резцом 2-3 раза; 4) резец д. б. Vto-hoHM Ц0-У20НМ VwrhoMM изготовлен из алмазной стали по специальному шаблону, ш иметь угол резания для мелких рифлей не более 75° и для крупных не более 80° и д. б. закачен в воде, подкисленной соляной к-той (НС1). Форма резца зависит от рас-пол ожеьшя углов резания рифлей по отношению к продукту и от формы рифлей, к-рая меняется в зависимости от назначения вальцов. На фиг. 2 дана форма типичного рифля. Лит.: Taschenbuch des Mtillers, 8 Ausg., Braunschweig, 1927. В. Прокофьев. ВАЛЬЦЕТОКАРНЫЕ СТАНКИ, специально для обточки прокатных валков, отличаются особенной массивностью и устойчивостью, в виду исключительной трудности обработки валков режущим инструментом. В. с. строились прежде без продольного и поперечного самохода. Конструкция такого станка, встречающаяся еще довольно часто в настоящее время, представлена на фиг, 1, где а-передняя бабка с зубчатым перебором для привода от ремня, б-стойки  Фиг. 1. Станок при нарезке валка потребляет от 0,5 до Iff, при шлифовке-от 3 до 5 IP. При нарезке рифлей привод для движущейся платформы делает 70 об/м, при рабочем ходе и 450 об/м, при холостом ходе. При шлифовке наждачный круг делает 1000 об/м., а валок-40 об/м. Производительность станка зависит непосредственно от числа и глубины рифлей и от изношенности валка при шлифовке; в среднем нарезка валка продолжается 16-17 часов. Для правильного и продуктивного нарезания рифлей необходимо выполнить сле- (люнеты) с подшипниками для шеек обтачиваемых валков, в-крышки с небольшой цилиндрическ. выемкой в середине, служащие верхними половинками вкладышей, г и д- винты и отверстия для установки крышек на надлежащей высоте, ж-задняя бабка, 3-планшайба; к стойкам б прикреплена массивная отливка прямоугольного сечения, расположенная вдоль станка с передней стороны и представляющая собой как бы подручник для токарных резцов (е-на фиг. 2). К планшайбе з привернута коробка (не показанная на чертеже) с гнездом, в которое входит конец короткого шпинделя с канавками по длине или крестообразного сечения. По этому шпинделю скользит массивная обойма, захватываюшая канавки на шейке обтачиваемого валка (треф) и таким образом приводящая последний во вращение. Благодаря такому устройству не совсем точная установка валка по отношению к шпинделю не отражается на правильности его вращения. При проточке канавок валки вращаются во вкладышах, установлен, в стойках б, для обточки же шеек валки устанавливаются в центрах при помощи задней бабки. Для различных размеров шеек имеется набор соответствующих вкладышей. Проточка канавок производится сперва начерно обыкновенными резцами и затем начисто фасонными резцами, изготовляемыми из углеродистой стали с содержанием углерода 1,5%, при чем резцы лучше  Фиг. 2.  Фиг. 3. всего закаливать в соленой воде, чтобы придать им возможно ббльшую твердость. Для обточки цилиндрич. поверхностей в Америке применяют резцы, представляющие стальную полосу крестообразного сечения (фиг. 2, к) и различной длины в зависимости от длины обтачиваемой шейки (до 200 мм); каждый угол ее является режущим ребром. Способ установки резцов показан на фиг. 2, где е-упомянутый при описании станка, подручник, снабженный Т-образной канавкой в своей передней части и L-образной з задней; в стойке л, установленной в задней канавке, вращается винт н, прижимающий резец к к обтачиваемому валку О при помощи толкателя п. Последний проходит через хомут м, установленный в передней канавке, и вместе с планкой р и клином с слу-лшт для прижимания толкателя к подручнику. Резец к помещается непосредственно на подручнике и закрепляется с боков в случае надобности при помощи упорных кулачков, привернутых к тому же подручнику. В отличие от обычных токарных станков резцы в данном случае устанавливаются несколько ниже центра обтачиваемого предмета. Установленный так. образ, резец продвигается к обтачиваемому валку при помощи нажимного винта до тех пор, пока он не будет резать по всей своей длине. Если по проверке окажется, что обточка происходит не по цилиндру, то отвинчивают слегка на-лшмной винт н и поправляют положение резца, ударяя молотком по углам т толкателя. Современный тип В. с. представлен на фиг. 3. Станок приводится в движение не-носредственно от электромотора, соединенного с закрытой со всех сторон коробкой скоростей эластичной муфтой. В крышке передней бабки устроен лубрикатор, подающий смазочное л1асло ко всем двилущимся частям станка. Помимо описанного выше приспособления для захвата трефов, для обеих бабок предусмотрена планшайба для зажима прибылей литых валков (для обточки начерно). Станок снабжен двумя супорта-ми с продольным и поперечным самоходами. При выключении продольного самохода су-порты легко передвигаются вручную (независимо друг от друга) при помощи шестерни и продольной рейки. Супорты снаблены солидными опорами для резцов, применяемыми при отрезании прибылей и при проточке глубоких канавок. В станине имеется несколько параллельных продольных канавок для установки супортов на разных расстояниях от цеБ[тровой линии в зависимости от обтачиваемого валка. Задняя бабка легко переставляется по станине вручную; для того, чтобы она не могла подаваться назад во время работы, ее снабжают собачкой, зацепляющейся за соответствующую рейку в станине. Подобного рода станки строят с высотой центров от 350 до 800 мм и длиной между центрами от 2,5 до7,Ъм. Наименьшие станки делают примерно от 0,5 до 10 об/м., потребляя около 15 IP, наибольшие-от 0,3 до 5 об/м., потребляя около 50 IP. в. Пальы. ВАЛЬЦОВАЯ МАССА (типографская) служит для изготовления типографских валиков , предназначенных для нанесения краски на печатную форму. От В. м. в значительной степени зависит качество продукции в типографском деле. К В. м. предъявляются следующие требования: она должна 1) хорошо принимать крепкую и среднюю типографскую краску; 2) обладать большой эластичностью; 3) застывать при комнатной t°; 4) не расплавляться и не терять своих свойств на быстрых оборотах машины и при °до40-50°; 5) не твердеть и не крошиться; 6) не пачкать печатной формы; 7) задерживать краску насвоей поверхности и не давать ей расплываться глубже 1-2 мм; 8) при частой переливке долго сохранять свои свойства; 9) хорошо принимать и сохранять форму, получаемую при отливке. Эластичность массы проверяется пробой, обычно вручную: чем больше она сопротивляется разрыву, тем качество лучше; другая практическая проба: масса не должна ломаться в слегка смоченном месте перегиба. Основные материалы для изготовления В. м.: 1) рыбий клей или желатин хорошего качества, от которых зависит эластичность

|