|

|

|

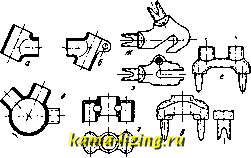

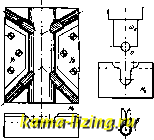

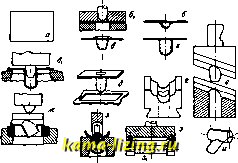

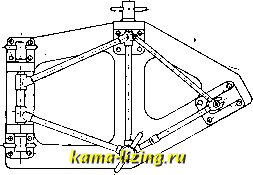

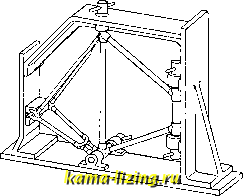

Литература --> Бумажный брак в производстве опускающихся роликов бб. Труба Т кладется на матрицу и закрепляется клином к. Ролики бб, двигаясь вместе со штампом Ш  Фиг. 4. вниз, придают трубе сначала средний выгиб (положение Т), после чего поверхности пи п соприкасаются и штамп, двигая всю матрицу вниз, протаскивает трубу между роликами аа, придавая ей требуемую форму Т . Некоторые фасоны литых муфт изображены на фиг. 5: а-верхняя муфта головки, б - подседельная муфта, в и г - коронки, д-втулка каретки, е-мост задней вилки.  Фиг. 5. ж и 3 - концевые вилочки; из этих литых деталей в, е, ж и з предназначены для внутренней пайки, а, б, г и д-для наружной. Тяжеловесность и относительная ненадежность литых муфт заставили искать способа делать их из того же материала, что и трубы. Значительное распространение получил способ штампования муфт из листовой стали указанных выше свойств. Каждый завод выработал свои приспособления и Фиг. 6. свои методы работы. Примером может служить штампование ру.т1евой муфты, последовательные стадии которого изображены на фиг. 6: высечка бланкета а, изгиб его в матрице м, куда он кладется между у порками у и получает форму б; окончательный изгиб в матрице помощью оправки д в форму е. Штампование более сложной части, головки рамы, изображено на фиг. 7: сначала вырезается бланкет а, кладется между   Фиг. 7. упорами У1 и в матрицу % и прессуется соответствующим штампом, придающим ему вид б; затем его кладут в матрицу м, где штамп ги, опускающейся вниз оправкой о придает ему окончательную форму е. Остающиеся после штампования швы свариваются автогенным или электрич. способом или же паяются медью; в последнем случае необходимо применять гораздо более тугоплавкий припой, чем для последующей пайки рамы.  Фиг. 8. Часто применяется штампование вместе с вытягиванием; на фиг. 8 изображено такое изготовление косоугольной муфты: высечка бланкета а, вытягивание стакана в три хода б, в, г на матрицах образца б, обрезка краев Ъ штампом dj, изгиб в матрице е, обрезка штампом ж и окончательный загиб краев в матрице помощью оправки з и штампа з; окончательная форма муфты-и. Следующая операция по изготовлению рамы - сборка. Необходимая в массовом производстве точность сборки м. б. достигнута лишь применением соответствующих приспособлений (см. фиг. 9 и 10). После сборки рамы в каждом соединении трубы с муфтой просверливается отверстие диам. 1,5-%,Ъмм, в которое загоняется коническая шпилька, обеспечивающая неизменяемость положения частей при последующей пайке. После этого рама вынимается из калибра и идет в пайку. Окончательное соединение частей рамы между собой производится тремя различными  Фиг. 9. способами: пайкой, автогенной или электр. свархсой. Наиболее употребительным способом остается до наст, времени пайка медью  Фиг. 10. или нейзильбером. В табл. 2 приведены рецепты некоторых употребительных припоев. Табл. 2.- Составы припоев.

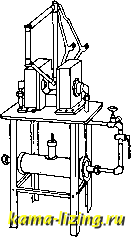

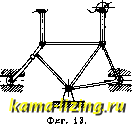

В мелких мастерских пайка производится от руки помощью бунзеновской горелки специальной формы; в более крупных производствах для этого служат газовые паяльные столы (фиг. 11), нагревающие подлежащее спайке место сразу с обеих сторон и препятствующие излищнему рассеиванию теплоты при помощи поставленных по бокам огнеупорных кирпичей. В массовом производстве и этот способ оказывается недостаточно производительным, и в таком случае прибегают к пайке в газовых печах или -Способом погружения. Печь первого типа  Фиг. 11. для пайки вилок изображена на фиг. 12. Печь второго типа применяется гл. образом для рам; она имеет сверху два отверстия: одно из них служит для предварительного подогрева спаиваемого места, второе лежит над графитовой ванной, в к-рой помещается расплавленный припой, покрываемый для уменьщения потерь от окисления угольным порошком Места, к-рые желательно защитить от припоя, перед погружением покрывают иногда графитовой или др. замазкой. Из двух остальных способов, электрической и автогенной сварок, первая более распро-CTjaneiia и при правильном выборе материала труб и, муфт достаточно надежна. Сварка производится впритык по способу расплавления на нормальных мащинах мощностью ок. 10 kW, снабжен, лишь специальн. зажимами. В общем приведенные способы можно характеризовать сл. обр.: пайка газовыми горелками надежна, но дорога, т. к. мало производительна (опытный мастер паяет до 20 передних вилок в ч.); пайка в специальных и газовых печах надежна и дешева (до 50 вилок в ч.); пайка погружением очень надежна и производительна (до 60-80 паек в ч.), но вызывает значительный расход припоя и работу по очистке; электрич. сварка дешева, производительна, не всегда надежна и затрудняет правильную сборку; автогенная сварка мало производительна и ненадежна. Очистка рамы от излишков припоя производится вручную, но в последнее время рекомендуется электроли-тич. способ (Lang-bein - Pfannhauser-Werke, Лейпциг): спаянные предметы опускают в ванну, растворяющ. только припой, при чем анодами служат сами обрабатываемые предметы, а катодами - латунные листы; работа ведется при плотностях тока в 3-5 А/дм и продолжается 15-30 минут. Делавшиеся неоднократно попытки заменить найку и сварку рамы механическими способами соединения (свинчиванием, раскаткой и т. д.) до сих пор не получили сколько-нибудь заметного распространения. На всех образцов, з-дах рама после спайки подвергается испытанию на прочность  Фиг. статической или динамич. нагрузкой. Последний способ предпочтительнее, но в виду его длительности (несколько часов и даже дней) он м. б. применяем лишь на выдержку. Схема его приведена на фиг. 13. Рама зажимается в середине неподвижно, тогда 5 мф как оси переднего и заднего колес могут перемещаться в горизонт, направлении ; к подседельной и верхней рулевой муфте прикрепляются длинные шатуны, верхние концы которых совершают 200-300 колебаний в минуту с амплитудой в 5-Ьжм. Машина служит только для сравнительных испытаний, при чем счетчик отмечает число колебаний, выдержанных рамой до поломки. Испытание статическ. нагрузкой производится по схеме, приведенной на фиг. 14, где указаны размеры и направления нагрузок при испытании рамы, руля, а Iff    Фиг. 14. подседельного крюка и обода переднего колеса (для заднего колеса нагрузка увеличивается до 150 кг). После всех этих испытаний части не должны обнаруживать остающихся деформаций. По испытании рама направляется в отделку. Загрунтовка, особой эмалью, производится кистями, пульверизаторами или погружением в ванну с краской; последний способ наиболее производителен и допускает применение поточной работы. Краске дают стекать в продолжение 10-15 минут, после чего рама поступает в сушильную печь, где она сохнет при 150-170° в течение IV2- Затем ее в 2-3 приема окончательно покрывают эмалью, при чем она каждый раз поступает для сушки в печь (для черной эмали при 140-160° на IVa-2 ч., для цветной при 60-100° несколько дольше). В массовом производстве рамы передвигаются от одной ванны к другой и через сушильные нечи на бесконечных цепях или подвесных однорельсовых дорогах. 2. Колеса. Обода колес делают деревянные или стальные; несколько типичных профилей первых изображены на фиг. 15 (i, 2 для однотрубных, 3 и # для двухтрубных шин). Материалом для них служат преимущественно гикори и ясень. Профили стальных ободов чрезвычайно разнообразны; нек-рые из них приведены на фиг. 16. Наиболее употребительны: 1-для  Фиг. 15. шин типа Денлоп и 3-для шин с бортами. Ходовые диаметры резиновых шин: для детских велосипедов - 560 жж, редко- 610 жж\ для прочих - 660 и 710 жж. Нормальные размеры ободов для шин в 710 жж приведены в табл. 3. Число отверстий для спиц-36, их диаметр-4,5 жж. Табл. 3.-Размеры ободов.

Ер У Материалом для ободов служит хорошо сваривающаяся, не слишком твердая сталь такого нее состава, как и для штампованных муфт. Она вальцуется холодным способом в длинные ленты соответствующего сечения. В последнее время для шин с бортами употребляют часто обода, имеющие посредине небольшой выступ (фиг. 16, 5,а), который придает сечению ббльшую жесткость, а таклее скрывает до нек-рой степени головки ниппелей. Стальная oie -р-у лента, намотанная на катуш- л ки, пропускается через сне- фJJJ, циальные вальцы, придающие ободу надлежащий профиль и изгибающие его одновременно в кольцо. За последней парой вальцов находятся ножницы, которые отрезают ленту надлежащей длины. Производительность машины около 150 ободов в час. Стык спаивается, а чаще сваривается впритык расплавлением на электрических сварочных машинах сопротивления. Мощность машины около 15 kW, продолжительность одной сварки 15-20 секунд. Остающийся после сварки шов удаляют обработкой наждачным колесом вручную или на специальных станках, служащих одновременно для выверки круговой формы обода. Схема действия такого станка изображена на фиг. 17: два неподвижных а и один переставной ролик б вместе с тремя наждачными кругами придают ободу А окончательную форму. После этого приступают к сверлению отверстий для <у1иц. Применяемые здесь сверлильные станки обычно являются специальной конструкцией велосипедных заводов. При одном повороте рукоятки р (фиг. 18) обод А зажимается распорками б, соединенными с шатунами к. Зажимная муфта помещается на одной оси с делительным  Фиг. 17.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||