|

|

|

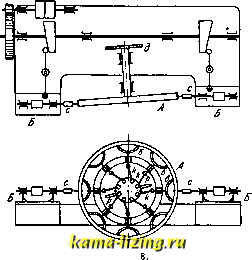

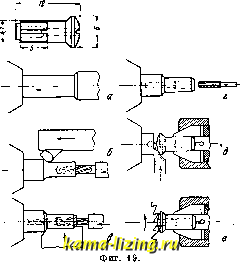

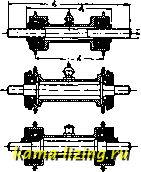

Литература --> Бумажный брак в производстве кругом д и составляет требуе][йый расхождением спиц угол с осями двух сверлильных шпинделей с, находящихся в бабках Б и приводимых в движение ремнем от потолочного привода. Станок пригоден для сверления как металлических, так и деревянных  Фиг. 1 ободов. Время сверления обода составляет около 6 м.; один рабочий может свободно обслуживать 3-4 станка. После сверления обода поступают в отделку, В настоящее время употребляются исключительно т, н, тангентные спицы, работающие только на растяжение и имеющие поэтому по сравнению с обыкновенными очень слабое сечение. Они изготовляются из специальной стальной проволоки (Speichen-draht), тянутой холодным способом, толщ. 1,8-2,0 мм. Спицы делают или одинаковой толщины по всей длине или с утончением по середине до 1,5-1,6 мм. Нормальные длины спиц равны 285, 295, 305 и 315 мм. Проволока непосредственно с кругов поступает в специальную машину, где она выпрямляется, режется, снабжается головкой и изгибается; производительность машины-около 3 500 спиц в час. Утончение средней части производится на специальных станках с молоточками, которые подвергают спицу многочисленным, сравнительно слабым, но частым ударам (до 20 ООО в минуту), вследствие чего происходит вытягивание спицы и одновременно улучшаются механические качества материала. Нарезка спиц иногда производится на специальных винторезных станках, но в последнее время ее стали делать почти исключительно накатыванием на специальных машинах. Производительность таких машин составляет до 2 500 спиц в час. Ниппеля делают латунные или стальные. Латунь, с содержанием около 70% Си и 30% Zn, прессуется из проволоки в матрицах для получения надлежащей формы, после чего на специальных станках просверливается отверстие, нарезается резьба, фрезируется квадрат и пропиливается прорезь; иногда квадрат делается при самом прессовании, и тогда остальная обработка ведется на автоматич. токарных станках. Стальные ниппеля делают таким же образом или же их вытачивают из пруткового материала на автоматических токарных станках. На германских заводах материалом служит так называемая сталь для автоматов следующего химического состава: 0,07-0,12% С; 0,2% Si; 0,5-0,6% Мп; 0,1-0,15% Р и 0,1-0,15% S (содержание Р и S указано не предельное, но желательное); сопротивление на разрыв 40-45 кг/мм*, удлинение 22-28%. Нормальные размеры ниппеля и ход обработки изображены на фиг. 19: а - движение прутка, б - обдирка наружной поверхности и сверление большого отверстия, в-шлихтование наружной поверхности и сверление малого отверстия, г-нарезка резьбы, д- отрезание и прием ниппеля зажимным при-  способлением, подводящим его к круглой пиле, и е-выпиливание прорези. Затем ниппеля полируются во вращающихся бочках и никелируются. Весьма ответственной работой является сборка колес. Для ускорения этой работы на всех крупных заводах применяются специальн. станки (фиг.20). Втулку со вставленными уже в нее спицами надевают на ось о, после чего кладут обод на круглый вращающийся стол с и зажимают цен-трующе посредством щек к, к-рые приводятся в движение от педали п. Навинчивание и предварительную затяжку ниппелей производят либо вручную, либо помощью механической отвертки, с передачей через фрикционную муфту от электромотора; в первом случае равномерность затяжки зависит от опытности мастера, во втором - она  Фиг. 20.  обеспечивается постоянством максимального вращающего момента, передаваемого муфтой. Производительность такого станка прирабо-те механич. отвертками 6-10 колес в ч. После сборки колеса поступают для окончат, выверки к мастерам-специалистам, т.к. эта работа требует особой опытности и сноровки. Все три главные оси велосипеда (передняя, задняя и ось каретки) вращаются на шарикоподшипниках. Несущие ось шарики помещаются между двумя соответственным образом сформированными поверхностями. Смотря по величине угла между осью вращения и касательной в точке катания шариков мы различаем 4 рода шарикоподшипников (фиг. 21): I-нормальные (а = 0°), II-с внутренним конусом (0<а<90°), III - упорные ( =90°) и IV-с внешн. конусом (90° < а< 180°). Первый род применяется в последнее время все чаще, особенно во втулке каретки, второй и четвертый-во всех трех втулках, а третий-в головке рамы. Наиболее совершенной является первая форма, т. к. здесь происходит чистое катание шариков без скольжения. Теоретически наивыгоднейшая форма конусных подшипников (фиг. 22, а и б),-когда обе касательные или прямые, проходящие через обе точки катания шариков, пересекаются на оси подшип-иика. Это условие весьма трудно выполнимо на практике, почему обычно конусу и чашке придают форму е. Употребительные размеры радиусов закруглений конуса pi=0,70d, чашки Pj=1,17 d, а глубина канавок г 0,17 d; угол делается нормально около 45° (фиг. 22). В конусных подшипниках один из четырех элементов (2 конуса и 2 чашки) должен быть подвижным для возможности регулировки, после чего все части втулки д. б. надежным образом закреплены. Материалом для корпуса втулок служит обыкновенно та же сталь что и для автоматов ; в тех случаях, когда нек-рые части втулки должны быть цементированы и закалены, употребляется специальная сталь для цементации, имеющая следующий химич. состав: 0,3-0,35%С; 0,8%Мп; 0,35% Si; 0,05% Р и;$0,05о/ S. Требуемые механические свойства представлены в таб.т. 4. Табл. 4.-Свойства стали для втулок.

Этот же сорт стали употребляют для осей, конусов и чашек (для последних в том случае, если их закаливают после цементации). Для лучших машин конуса и чашки закаливают в целом, для чего берут специальную хромовую сталь следующего химич. состава: 0,9-1,1% С; 1,4-1,6% Сг; 0,2-0,3% Мп; 0,2-0,3% Si со след. механич. качествами в отожженном состоянии: предел упругости 32 - 40 кг/мм; удлинение 20 -16%; после закалки в масле при 820 - 840° твердость по Бринелю 620-650, сопротивление на изгиб до 120-140 кг/мм. Шарики для различных втулок употребляются следующих размеров (в дм.): Для головки................. Ve -V педалей................. Ve-/ц передней втулки............. */ie-Л задней ............. Л-Vi втулки каретки............. Vi -/ задней втулки багажных 3-колесных машин................. Vt -/а Конструкции передней втулки даны на фиг. 23, размеры втулки-в табл. 5. Табл. 5.-Размеры втулки (в мм).

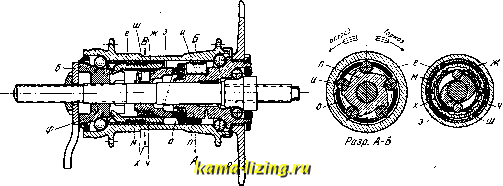

Задние втулки без свободного хода совершенно сходны по конструкции с передними, с той лишь разницей, что их диам. немного больше и с правой стороны они снаблсаются нарезкой для навинчивания зубчатки и контргайки. Нарезка нормально имеет наружный диаметр в 34,9 мм; диаметр по дну нарезок-33,9 мм, число ниток - 24 на 1 ; резьба правая. Контргайку делают с левой нарезкой наружного диаметра 32,7 мм, вну-трен. диаметра - 31,77 мм, 24 нитки на 1 . Одним из существенных размеров задней втулки является расстояние цепной линии от средней плоскости заднего колеса; нормальными размерами являются 33, 35 и 38 мм, при чем последняя величина наиболее употребительна. Нормальные размеры задних втулок приведены в табл. 6. Большинство современных велосипедов снабж;аются т.н. свободным ходом, т.е. такой задней втулкой, к-рая допускает передачу усилия только в одном направлении, благодаря чему велосипед продолжает на ходу катиться вперед и при остановленных недалях. На фиг. 24 изображена втулка свободного хода системы Торпедо. При вращении зубчатки р вперед, в направлении.  Фиг. 23. Табл. 6.-Р азмеры задних втулок (в мм).

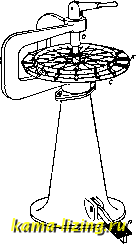

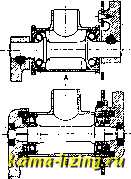

указанном на разрезе А-Б стрелкой, тело храповика п вращается в том же направлении, при чем ролики и, заклиниваясь между храповиком и корпусом втулки е, передают рабочее усилие на заднее колесо. Если при жение заднего колеса. Иногда заднюю втулку снаблают еще двумя сменными скоростями, позволяющими уменьшать передачу при подъеме на гору или на плохой дороге. . Конструкции втулок каретки также весьма разнообразны; некоторые типичн. примеры их даны на фиг. 25. Наиболее употребительна система А с внутренними конусами и закреплением кривошипов клиньями. Нормальные размеры втулки каретки определяются следующ. требованиями: расстояние между внешними поверхностями кривошипов не должно превосходить 125 мм; расстояние между цепной линией и средней плоскостью рамы должно быть равно 33, 35 или 38 мм соответственно задней втулке; наружный диам. корпуса каретки-41 мм. Вал каретки не должен обнаруживать остающихся деформаций после нагрузки в 150 К2  Разр. В-Г Фиг. 24. вращающемся вперед колесе мы остановим зубчатку, то втулка с, продолжая вращаться в том же направлении, откатит ролики вглубь канавок храповика и т. о. нарушит- сцепление менеду 1зубчаткой и колесом. При вращении же педалей, а следовательно и зубчатки, в обратном направлении ролики, упираясь в вырезы клетки о, начнут вращать последнюю в том же направлении. Клетка о имеет на левом конце (см. продольный разрез) винтовые поверхности, соприкасающиеся с винтовыми поверхностями промежуточной втулки з; пока последняя вращается вместе с клеткой о вперед, ролики ш (см. разрез B-V) удерживаются в глубине вырезов промежуточной втулки кольцом ч, скользящим с легким трением (благодаря пружинкам х) в тормозной втулке ж. Последняя удерживается от вращения двумя выступами, входящими в вырезы левого конуса ф, снабженного в свою очередь рычагом б, соединенным с рамой велосипеда. При вращении промежуточной втулки з в тормозящем направлении ролики ш выдвигаются кнаружи и, входя в одну из канавок тормозной втулки ж, удерживают втулку 3 от дальнейшего вращения в этом направлении; в этот момент вступают в действие винтовые поверхности, к-рые продвигают втулку 3 влево, благодаря чему состоящая из двух половин, удерживаемых вместе пружиной м, тормозная втулка ж надвигается на конусные поверхности fi6 из, распирающие ее и вызывающие т. о. тормо- на плече, равном длине кривошипа. Нормальный ;2Г вала для обыкновенных велосипедов 1бл1ж, для тяжелых машин-18,5 мм. По изготовлении частей для втулок большинство их подвергается цементации и закалке. В более крупных частях, которые должны быть цементированы не по всей поверхности, части, долженствующие остаться мягкими, покрываются замазкой из глины в 5-8 мм, а в последнее время стали покрывать их тонким слоем меди гальванич. способом. При употреблении стали, о которой говорилось выше, цементация продолжается 5-8 ч. при Г 850-900°. Закалку можно производить или непосредственно из печи для цементации или, еще лучше, дать всему медленно остыть и затем закаливать особо. Мелкие части с выгодой цементируются при помощи газа в специальных вращающихся печах по типу изобраладнной на фиг. 26. Подлежащие цементации предметы загружаются в печь (смотря по размеру ее, от 20 до 400 г за раз), которая затем доводится до 1° 750-780°, при  Фиг. 25.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||