|

|

|

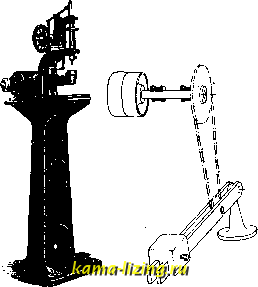

Литература --> Бумажный брак в производстве  между полированными валками. Наружные ролики изготовляются из того же материала на многоштемпельном прессе (30 ООО- 35 000 в день). Оси делаются в специальной машине (наподобие гвоздильного станка), которая перерабатывает непосредственно из кругов проволоку того же состава, что и для роликов, режет ее на куски требуемой длины и снабжает их на концах углублениями, облегчающими последующее расклепывание концов (производительность 30 ООО в день). Сборка внутренних 0 звеньев производится на ножном рычажном прессе с приспособлением, изобар раженным на фиг. 32 (производительность до 4 000 звеньев в день). После этого внутренние звенья калибруются прогонкой через полированные стальные стержни; работа производится на ноншом прессе, при чем производительность одной работницы составляет около 14 ООО звеньев в день. Для сборки napyj-ных звеньев служит специальная машина, работающая автоматически и собирающая до 20 ООО полузвеньев в день. Окончательная сборка цепей производится двумя работницами: из них одна вставляет наружные полузвенья во внутренние и передвигает образовавшуюся цепь ко второй работнице, которая накладывает верхние наружные пластинки и сжимает все вместе на ножном прессе (до 20 ООО звеньев в день). Собранные цепи пропускаются Фиг. 32.  Фиг. 33. Фиг. 34. на зубчатых колесах между двумя наждачными кругами, снимающими излишек металла на осях (производительность до 40 ООО звеньев в день), после чего головки штифтов расклепываются на машине (фиг. 33) помощью пуансона, делающего несколько тысяч легких ударов в минуту и расплющивающего ось, не зажимая звеньев цепи. Затем цепь вытягивается в приспособлении, схема действия к-рого видна из фиг. 34; скорость движения цепи ок. 80 м ъ мин., а натяжение около 200 кг. Цепи должны выдерживать нагрузку в 500 кг без деформаций; разрыв происходит обычно при нагрузке, превышающей 800 кг. После вытягивания, продолжающегося ок. 2 мин. (производительность станка 16 ООО звеньев в день), цепи соединяют в серии по 6-10 штук и закладывают в машину для приработки цепей, где они проходят через целый ряд роликов, изгибающих попеременно цепи в разных направлениях. Натяжение цепи равняется 75-100 кг, скорость около 100 м в минуту, продолжительность обработки для каждой серии около 15 мин. (дневная производительность 15 ООО-25 ООО звеньев). Зубчатые колеса штампуются из листовой стали толщиной 3-4 мм, при чем шестерни для более, дорогих машин снабжаются вальцованными на специальн. станках закраинами, придающими ободу зубчатки особую прочность и служащими опорой для звеньев цепи. После отжига окружность колеса, а таюке и внутреннее центрирующее отверстие обтачивают на токарном станке, а затем колеса зажимают по несколько десятков штук на общей оправке и передают на автоматич. фрезерный станок, где и происходит нарезка зубцов фасонным фрезером, по системе последовательного деления, или червячным фрезером, по способу разверток. После нарезки зубцов колеса шлифуются, полируются и никелируются. Производство малых зубчаток ничем существенно не отличается от изложенного. Иногда после нарезки зубцов внешнюю часть колес цементируют и закаливают; для этого зубчатки пакуют стопками в особые горшки (фиг. 35), которые помимо экономии в цементирующем порошке дают еще то преимущество, что предохраняют от цементации среднюю часть колес. Педали наиболее употребительных типов изображены на фиг. 36. Рамки и поперечины педалей. штампуют из обыкновенной мягкой листовой стали; ось; конус и втулку вытачивают из прутков на автоматических токарных станках. Закрывающий отверстие  Фиг. 35.  Фиг. втулки колпачок прессуется из стального листа и снабжается -нарезкой на полуавтоматическом токарном станке. Нормальные размеры педалей видны из табл. 11. Табл. 11.-Размеры педалей (в мм).

Ось педали снабжается на свободном конце соответствующей кривошипам нормальной нарезкой; толщина оси д. б. такова, чтобы ось могла выдержать без деформации нагрузку в 200 кг, приложен, на расстоянии 45 мм от кривошипа. Нормальный диам. оси в несуженной ее части 10 мм. Специальные нарезки, употребляемые в велосипедном производстве, приведены в табл. 12; форму и размеры профиля нарезки можно видеть из фиг. 37, при чем h = = 0,866F = 0,bS3S, f=is, Q=jS, = 60°. Табл. 12.-Нарезки, применяемые в велосипедном производстве. Фиг. 37. Наружи, диам. в дм. 0,056 0,064 0,072 0,080 0,092 0,104 0,125 0,154 0,175 0,1875 0,250 0,266 0,281 0,3125 0,375 0,5625* 1,000 1,290 * 1,370 1,4375* 1,500 Наружн. диам. в мм 1,422 1,626 1,829 2,032 2,337 2,642 3,174 3,912 4,445 4,762 6,350 6,756 7,137 7,937 9,525 14,287 25,400 32,766 34,798 36,512 38,099 Число НИТОК на 1 дм. 62 62 62 62 56 44 40 40 32 32 26 26 26 26 26 20 26 24 24 24 24 Для правой и левой нарезки. * Только для левой нарезки. Сборка. Сборка велосипеда производится в монтажной мастерской. Правильная организация последней значительно понижает стоимость готовых машин. Прежде монтаж производился от начала до конца одной группой монтеров, к-рым в помощь давалось несколько чернорабочих. На одном крупном германском заводе 80 монтеров и 40 чернорабочих работали над сборкой велосипедов сериями по 20 штук, при чем каждая группа состоя-та из 4 монтеров и 2 рабочих. Одна группа собирала в среднем около 4 машин в час, и т. о. производительность всей монтаж-вой равнялась 80 велосипедам в час. После рационализации производства монтаж стал производиться по движущейся цепи: в начале сборочной к цепи подвешивалась гоТ. Э. т. III. лая рама, которая проходила 25 последовательных станций; на этих станциях надлежало произвести следующие манипуляции (буквы а и б обозначают, что на данной станции сборка производится одновременно с правой и левой стороны рамы двумя монтерами): 1) вложить в головку рамы запор для руля; 2а) надеть на переднюю вилку нижнюю чашку и, наложив коронку с шариками, вставить вилку; 26) положить сверху коронку с шариками и привинтить верхнюю чашку; 3) урегулировать и затянуть контргайку; 4) ввинтить стойку ручного тормоза и вставить колодку; 5) вставить и закрепить руль; 6а и б) собрать окончательно ручной тормоз; 7) прикрепить передний щиток; 8) вставить переднее колесо; 9а и б) урегулировать его и затянуть контргайку; 10а) ввинтить правую чашку каретки; 106) вложить ось каретки с двумя конусами и шариками; 11) ввинтить левую чашку и отрегулировать; 12) затянуть контргайки каретки; 13а) вставить правый кривошип и влоншть клин; 136) вставить левый кривошип и влолшть клин; 14а) затянуть прав, клин и ввинтить педа-ть; 146) затянуть левый клин и ввинтить педаль; 15а и 6) прикрепить задний щиток; 16) вставить заднее колесо и наложить цепь; 17) соединить цепь и установить заднее колесо; 18) затянуть гайки заднего колеса и щитка; 19) вставить и закрепить подседельный крюк; 20) вставить и закрепить седло; 21а и 6) подвязать сумку; 22) вложить в нее инструменты и масленку; 23, 24 и 25) проверить готовую машину. Продолжительность каждой операции составляет 30 ск., т. е. часовая производительность монтажной-120 велосипедов, при 33 монтерах и 5-7 подсобных рабочих. В сравнении с групповым монта-жем производительность одного рабочего увеличилась в 41/2 раза. Кроме того поточный монтаж дает возможность значительно уменьшить площадь мастерской: вместо 1 800 м при новой системе оказалось достаточным 480 м. В. п. является одним из важных факторов развития мета.тлообрабатывающ. индустрии. Точных данных о размерах ее не имеется, т. к. крупные велосипедные фирмы весьма часто занимаются также постройкой швейных машин и мотоциклов и под этими рубриками попадают в статистич. сборники. Некоторое представление о значении В. п. в четырех главнейших производящих странах можно получить сравнением данных о внешней торговле велосипедами и их частями (табл. 13). Табл. 13.-Экспорт велосипедов (в тыс. руб.).

В 1926 году В. п. в Германии дало 980 ООО велосипедов, пе считая 286 ООО рам, к-рые затем поступили для сборки в мелкие мастерские; из этого числа вывезено за границу около 100 000 машин. Исключительно производством велосипедов и принадленс-ностей к ним занималось около 550 з-дов, большинство к-рых является, однако, мелкими предприятиями; крупные же заводы вырабатывают одновременно и другие изделия. Лит.: Baudry de Saunier, Histoire ge-nerale de velocipede, P., 1891; BourletC, La bi-cyclette. P., 1899; Sharp, Bicycles a. tricycles, L., 1896; Daul A., Illustrierte Geschichte d. Erlindung des Fahrrades, Dresden, 1906; H an f I and C, Das Motorrad, В., 1925; Z. d. VDI , 1897, 1898, 1900; Stahl undEisen , Dusseldorf, 1897 u.ff.; Werkstattstechn)k , B.; Nkhmaschine u. Eahrrad ,Frankfurt a/M.; Fahrrad-u. Kraftfahrzeug-Zeitung*, Berlin; Schweizerische Fahr-rad- und Nahmaschinen-Zeitung , Zurich; Zentral-anzeiger fiir Fahrradindustrie , brankfurt a/M.; LIndustrie velocip6dique et automobile*. P.; Der Rad-Markt , Bielefeld; Machinery , New York; Modern Machinery*, New York. Л. Павлушков. ВЕЛОШИНА, пневматическая, наполненная сжатым воздухом шина для велосипедного колеса. В. служит для смягчения толчков по неровной дороге и дает возможность применения более легких конструкций велосипеда . Существуют два вида В.: 1) однокамерная В., распространенная в Америке,- представляет собой толстостенную резиновую трубку, непосредственно приклеиваемую к ободу, и 2) двойная В., распространенная в Европе,- состоит из тонкостенной трубки и предохранительной покрышки, удерживаемой на ободе резиновыми бортами или проволочной вставкой. Современная В. весит 750-900 г. В. готовятся для колес диаметром 14-30 и имеют сечение в IV4-1V4 - Наиболее ходкими считаются (в дм.): диам. 26 на IV2, IVs и IV* и диаметр 28 на IV2, IVs и IV4. Для хорошей работы требуются: хорошая накачка и прочность посадки в бандаже. Накачка для мягкой дороги или тяжелого седока должна быть больше. Выносливости вело-шины способствуют плавность хода и малое торможение; вредят крутые повороты и раскачка колес на оси. В России до 1910 г. изготовлялись исключительно бортовые шины, но затем завод Треугольник приобрел патент Денлопа и стал готовить также и шины с проволокой. См. Автошипа. Лит.: Розенберг С, Шины, Москва, 1926; Pearson Н. С. Pneumatic Tires, N. Y., 1922; G е е г W. С, The Reign of Rubber, L., 1923; Pearson H. (bearb. von D 111 m a r R.), Gummireifen, Wien, 1910; Fergusons Book of Motor Tyres, London, 1924; G 0 111 о b K., Technologie d. Kautschuk-waren, 2 Aufl., Braunscliweig, 1925. A. Лисицын. ВЕЛЬБОТ, судовая шлюпка с острым образованием и сильно срезанными дейдвудами, что придает ей легкость на ходу и хорошую поворотливость. Употребляется В. для перевозки личного состава и для спасательных целей; в этом случае в оконечностях В. помещаются воздушн. ящики, к-рые придают ему непотопляемость. Невысокий в середине борт В. значительно повышается в оконечностях, Что делает его очень мореходной, не боящейся волны шлюпкой. Снабжается В. распашными веслами и может носить достаточную парусность. Примерные размеры шестивесельного В.: длина-8,5 м, наибольшая ширина-1,8 м, вышина от киля-0,8 м. Парусное вооружение - одна мачта с разрезным фоком, площадью 16,8 ж, при высоте центра парусности от ватерлинии в 2 м. Прообразом В. является китоловный вельбот, имеющий по бортам непарное число весел и вместо руля управляемый дополнительным кормовым веслом. ВЕЛЬВЕТИН, ткань класса хлоп.-бумаж. ворсовых тканей (см. Ворсовые ткани). В. резко отличается от плиса и хл.-бум. бархата высоким и чрезвычайно густым ворсом, расположенным в совершенно ином направлении, чем во всех других хл.-бум. ворсовых тканях. Грунт- ткани бывает гарниту-ровый и саржевый. В. вырабатывается из прялси: а) основы--крученого медио № 40/2 и утка № 32 (обыкновенные сорта) и б) из крученой основы № 70/2 и утка № 50 (высший сорт ткани). Плотность по утку достигает от 600 до 800 нитей на 1 дм. Ворс образуется из уточных перекрытий, к-рые в тканье свободно ложатся на поверхности грунта ткани короткими стежками. Ткани этого рода считаются почти самыми тяжелыми и производятся на тяжелых станках, без заступи, но с сильным грузом, в виду значительной плотности тканей по утку. При производстве В. и подобного рода тканей необходимо отличать три главных операции: 1) выработку самой ткани, 2) воспроизведение ворса подрезанием утка и 3) восстановление ворса. с. Молчанов. ВЕЛЬЦ-ПРОЦЕСС обнимает совокупность операций по разделению, путем возгонки, металлов и особенно цинка. Исходным материалом являются руды, шлаки и т. д. и конечными продуктами-металлы в чистом виде или в виде окислов. Название процесса происходит от слова walzen (вращать), характеризующего одну из существенных операций во время ведения процесса-в р а-щ е н и е трубчатой печи в целях перемешивания обрабатываемой шихты. Перерабатываемые цинксодержащие материалы с прибавкой известняка и других присадок, а также углеродистого восстановителя (кокса, антрацита или угля) подвергаются в течение двух часов действию высокой t (1000-1100°) во вращающейся цилиндрич. печи длиной 30 м и диаметром 2 м. Потребный для ведения процесса воздух подводится через разгрузочное отверстие печи и просасывается через печь в обратном движению шихты направлении. При этом газы, увлекающие с собой ZnO, поступают по газопроводу в приборы для улавливания пыли: в бегхоус или аппарат Котреля. За очистителем обычно стоит крыльчатый вентилятор, который в рассматриваемой системе вызывает поступательное движение газов. В начале печи имеется вспомогательная топка, из к-рой пламя вместе с продуктами реакции непосредственно входит в печное пространство. Загрузка шихты производится в высшей точке печи. Шихта сушится, т. о., при помощи отходящих газов и подогревается до 1 000°. Температура отработанных газов в среднем 300-600°, а в главной зоне печи 1 200°. В состав отработанных газов входят: 0-1% О2, 0-2% СО, 18-28% СОг (зависит от карбонатов шихты). Осаждающаяся в камере первая окись и образующаяся в первой печи шлаковая пыль поступают в оборот или могут бьггь собраны и переработаны отдельно в малой вращающейся печи

|