|

|

|

Литература --> Доменное производство металла весины). Регулярная обработка деревянных изделий скипидаром является и предупредительной и истребительной мерой. Наиболее же радикальной мерой является окуривание предметов в дезинсекционных камерах различными газами. Наиболее употребительные газы: сероуглерод, хлорпикрин и цианистый газ. Последний дает хорошие результаты лишь в камерах, которые снабжены вакуум-аппаратом (см. Дезинсекция ироду ic товых хранилищ и Инсектициды) . Лит.: 1 о р я и н о в А. и Б у р о в С, Как уберечь дома и строительные материалы от вредителей и болезней древесины, М., 1928; Силантьев А., Рыжеватый домовый усач-вредитель деревянных изделий в Закавказьи, СПБ, 1907; Холодковский И. А., Курс энтомологии, теоретической и прикладной, т. 1, 4 изд., М.-Л., 1927; Эшерих К., Термиты, или белые муравьи, пер. с нем., СПБ, 1910; Модестов в., Вредители леса и борьба с ними, М., 1926; Сапожников А., Ванин С. иКо-пытковский Б., Предохранение деревянных шпал от преждевременного разрушения, М., 1926; Е s с h е-г 1 с h К., Forstlnsekten Mitteleuropas, В. 2-Spezieller Teil, В., 1923; Z а с h е г F., Die Vorrats-, Speicher-und Materlalschadllnge und ihre Bekumpfung, Berlin, 1927; Johnson W. Gr., Fumigation Methods, New York, 1902. B. Модестов. ДРЕВЕСНАЯ МАССА, полуфабрикат бумажного производства, состоящий из механически отщепленных обрывков древесных волокон и их пучков. Этот полуфабрикат или вырабатывается непосредственно на бумажных ф-ках (комбинированное бумажное предприятие) или производится для рынка на самостоятельных древесномассных предприятиях. В первом случае Д. м. обычно получается в форме листов с большим содержанием воды (до 70%) или в виде водных суспензий с содержанием волокна 0,5-2,0%. Последний вид Д. м. особенно удобен для внутризаводского транспорта, т. к. эта жидкость может перекачиваться насосом по трубам на большие расстояния от места ее производства до пункта потребления, что упрощает и удешевляет производство бума5КН0Й массы. Один из длиннейших массонроводов такого рода построен на Нью Фаундленде и соединяет древесномассный з-д, располоягенный на водопаде Бишоп и вырабатывающий 80- 90 m в день, с бумая:ной ф-кой, отстоящей на расстоянии 18 км. При выработке Д. м. для рынка она от-яшмается до содержания 50% сухого вещества или же высушивается до 12% влажности; последняя норма и является общепринятой расчетной нормой для всех бумажных полуфабрикатов, т. к. соответствует воздуш-носухой Д. м., т. е. высушенной!на воздухе при средней влажности последнего (65%). Сушеная Д. м. имеет вид.картонных листов толщиною 1,5-5,0 мм, ири чем в фискальных целях, для отличия от готового продукта, в листах пробиваются отверстия (1 отверстие на 150-180 см). Листы сушеной Д. м. пакуются в кипы по 100 тег. Перевозка Д. м. с влажностью до 50% почти в два раза удорожает фрахт и в зимнее время вы- зывает необходимость оттаивания; поэтому она применяется лишь при очень дешевых провозных ставках (напр., при доставке из Норвегии в Англию). Кроме того, при переработке сушеных листов на бумажных фабриках возникают добавочные расходы по предварительному измельчению листов, при чем неизбежно и нек-рое повреждение волокон. Размеры волокон Д. м. даны в табл. 1. Производство Д. м. Производственный процесс слагается из следующих стадий: 1) подготовка дерева, 2) основная операция-дефибрирование, 3) очистка и сортировка полученной массы, 4) рафинирование задер-ж;анных сортировкой грубых пучков волокон, 5) сгущение или обезвояшвание Д.м., 6) сушка и паковка (в случае пересылки или длительного хранения). 1. Первичная обработка баланс а. Поступающий в производство баланс должен прежде всего получить размеры, соответствующие ширине камня дефибрера; затем его нужно освободить от крупных сучков и наплывов, очистить от коры и, наконец, очистить от грязи, прилипшей на торцах при сплаве или транспорте. Распиловка бревен на мерный баланс иногда производится Табл. 1.-Размеры волокон древесной массы. Полуфабрикат Различные сорта xopomeii древесной массы из ели . Тщательно отсортирован. масса из ели...... При давлении * 425 г/см!. 1 500 . 3 250 . 5 ООО . Хорошая масса из осины Бурая (вареная) масса из сосны..........

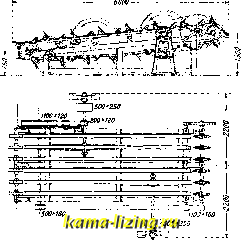

в прессе дефибрера. Фиг. 1. на бирже, иногда же внутри ф-ки. Заготовка баланса бревнами, удобная для сплава, имеет в данном случае то преимущество, что дает меньше загрязненных торцов, т. к. промежуточные торцы получаются чистыми при распиловке. Для распиловки наиболее удобными машинами являются ба.71ансирные циркулярные пилы, уста- а навливаемые выше или пиле распиливаемого бревна. Первая установка имеет то преимущество , что машина все время работает на виду; удобство второй установки заключается в том, что диск пи-.яы, управляемый педалью, выходит на поверхность пола только во время резки и, следовательно, представляет меньшую опасность для работающего. Из трех применяющихся форм зуба (фиг. 1) наиболее употребительна форма а, дающая более чистый разрез с меньшим количеством выступающих частичек, яв.т1яющихся вредными при дальнейшей переработке. Впрочем, лучшим средством против этого недостатка являются остро отточенные зубья,равномерная их разводка и прямой, небьющий диск пилы. На более крупных фабриках применяется весьма производительный многопильный станок (фиг. 2). Ряд движущихся бесконечных цепей с выдающимися на.т1ьцами подводит бревна к посиедовательно расположенным пилам, которые разрезывают каждое бревно на несколько поленьев определенной длины, подаваемых затем транспортером к ко-рообдиркам. Очистка баланса от коры (окорка) составляет необходимое условие получения годной Д. м. Присутствие малейших остатков  Фиг. 2. коры на балансе вызывает появление в Д. м. или целлюлозе темных точек и волокон, делающих материал непригодным для многих це.;1ей. При зарождении древесномассного производства баланс очищался от коры исключительно вручную, плотничными скобелями. Но затем появились машины, в к-рых ручной скобель был заменен тремя или четырьмя прямыми нол-сами, устанавливаемыми в прорезях быстро вращающегося диска машины. При прижимании баланса к вращающемуся диску лезвия ножей, наподобие рубанка, каждый раз срезают с полена стружку, соответственно выступу ножей. Если при этом постепенно вращать по.тено, то кора будет равномерно срезаться по всей окрулшости. Отделяемые ножами кора и стружка древесины поступают в металлический кожух, в к-рый заключен ко-рообдирочный диск, и отсюда по трубе уносятся в особый приемник в помещении паровых котлов, где и употребляются как топ.тиво. К задней стороне диска прикреплены лопасти, которые действуют как крылья вентилятора. Одна из машин такого типа, распространенного в Америке и скандинавских странах, изо-  Фиг. 3. бражена на фиг. 3. Все машины указанного типа имеют тот недостаток, что прикрепленные к диску ножи выступают на определенную высоту, неизменяемую во время работы, между тем как баланс имеет кору различной ТО.ПЩИНЫ. Кроме того, благодаря изгибам и искривлениям поленьев, д.тя того чтобы очистить каждое полено сполна, требуется снимать большое количество хорошей древесины.Поэтомув нек-рых конструкциях введено приспособление для изменения выступа ножей во время работы, в зависимости от свойств баланса. На фиг. 4 и 5 пред-став.яены два вида корообдирной машины системы Roberts & Libert. Впрочем, за последнее время как в Германии, так и в (ЗССР иногда наблюдалось возвращение к примитивному способу ручной окорки. В Гермунии гзто объясняется высокою стоимостью ба.яанса, вследствие чего приходится дороягать каждым полупроцентом древесины, при механической же острожке отход древесины неизбежно больше, чем при ручной, а для СССР, где ба.лаис дешев-яе, применение ручного способа обусловлено избытком рабочих рук. При сравнении стоимости ручной и машинной острожки необходимо принимать в расчет, помимо оплаты рабочих, также потерю древесины при острожке, а для машинной работы и затрату механической энергии. Все эти данные находятся еще в зависимости от толщины перерабатываемого баланса.Но последним сравнительным испытаниям па германских ф-ках, потеря древесины при острожке равнялась: В процентах: при машинной острожке Диам. баланса 7-10 см .... 7,7 16,4 10-13 . . . . 5,3 12,7 13-16 . . . . 6,2 12,6 бо,лее 16 > . . . . 4,5 12,3 В с р е д н е м...... 5,9 13,5 При ручной острожке Диам. баланса 7-10 см.... 5,5 12,0 10-13 . . . . 4,5 7,7 13-16 . . . . 4,7 7,5 ,) более 16 . . . . 3,7 6,2 В среднем...... 4,6 8,4 т. о., в среднем при машинной острожке около 5 о (вес.) древесины теряется в виде стружки. Производительность рабочего при ручной очистке считают ок. 2,0-2,3 складочных .мз за 8-час. рабочий день.  Фиг. 4. Расход энергии на 1 .из при машинной очистке принимают в 3,5-3,7 kWli. Однако, в Германии еще не пришли к окончательному решению по этому вопросу: одни считают ручную очистку приблизительио на 10% дешевле машинной, другие, наоборот, находят машинную очистку более дешевой. Несомненно, конечный результат зависит от оборудования фабрики, стоимости силовой энергии, качества болванок и опытности и старательности рабочих. Стоимость баланса на одно11 нз фабрик после острожки повышалась след. обр.: 1) при ручной работе-на 13,6%, 2) на машине для короткого баланса-на 13,6%; 3) на машине для длинного баланса с последующею ручною подчисткою-на 14,1%; 4) на машине дли длинного баланса с последующею машинкою подчисткою-16,2%. В первом и втором случаях потеря древесины при машинной острогкке компенсировалась большею стоимостью ручного труда. Надо заметить, что при этом не была учтена ценность отходящей стружки как топлива и что оборудование фабрики было, повидимому, неудовлетворительно, так как на <)бслун{иванис корообдирных машин расходовалось 1,2 раб. дня на 1 мз. В каких широких пределах колеблются потери древесины в зависимости от вышеуказанных условий и качества баланса, показывает опыт более .лесистых стран, где не преследовалась особенная экономия в подготовке древесины. Так, в Швеции потеря древесины на машине Fresk Sandberg составляла 3,0-н22,7%, а на машине Карлштадского завода-6,6ч-33,8% (по весу). Такие колебания зависят, конечно, прежде всего от степени предварительного уда.леиия коры при валке дерева, пропи.ли-Baimn, сплаве и т. п. Потеря чистой древесины, т. е. ла вычетом находяп;е1)ся па балансе коры, была опредолена при ктпх опытах в 4-6%, а потеря поры-в 6-7%, так что общая потеря составляла 10-13% (но объему). По последнему отчету Семмера, на америк. ф-ках потери достигают 20-30% (веЮ->1тно, вследствие непрерывного ухудшения баланса). Для уменьшения потерь при окорке, кроме указанных машине регулируемой стружкой, бьии введены машины, в к-рых кора отделяется не поясами, а лишь благодаря трению поленьев друг о друга и о стенки машины. Эти машины, иосяпдие, благодаря своей форме, название корообдирных барабанов, представляют собою большие вращающиеся барабаны, стенки кото-)ых состоят из углового таврового или и-образного л:с.7Рза с на111)ав.а(Н11Ыми Biivrpii  Фиг. 5. барабана острыми ребрами. Меяхду этими волосами остав.тены просветы, сквозь которые удаляется отделяющаяся кора. Концевые части барабана открыты, и через них с одной стороны баланс поступает в барабан, а с другой - выходит из него после очистки. Нияшяя часть барабана вместе с роликами, на к-рых он вращается, погружена в воду, в особом бетонном бассейне, а его приводные части помещаются па борту этого бассейна. При вращении барабана заполняющий его значительно выше цент])а баланс, благодаря выступаюнцш внутрь н-се-лезным ребрам, такясе приводится во вращение и т. о. подвергается трению. Так как ;щя постепенного отдирания коры требуется значительное время, то и емкость барабана д.б.значительною. Один из заводов строит барабаны длиной 9 1.50 и 13 725 мм при диаметрах соответственно - 3 050 и 3 660 мм. Т.о., при загрузке только до половины барабаны вмепхают от33 до 72 м. Расход мощности  Фиг. 6. на работу барабанов ири 75об/м. 75-i-125IP. Производительность таких барабанов, в зависимости от сухости и качества баланса, ко-леб.т1ется в пределах 354-75 При очистке на таких барабанах значительноТ11еньша-ется потеря чистой древесины; по нек-рым америк. данным, она составляет лишь 0,5- 2,0%. Эта очистка, однако, не м. б. совершенною, т. к. во всех уг.лублениях, на внутренней стороне кривых поленьев, вблизи выдающихся сучков,-словом, во всех местах, к-рые по своему положению не подвергаются трению, кора может остаться, и для удаления ее требуется дополнительная ручная или машинная подчистка. Кроме того, при сухом балансе внутренняя часть коры-луб удаляется не спо.тна, и в этих случаях такясе требуется дополнительная очистка. Только при выработке бурой Д.м.или крафт-целлюлозы, где присутствие темных частиц не играет большой роли,барабанная очистка имеет преимущество; для получения же белых сортов дополнительная очистка необходима, и ей обычно подвергают до 20% всего пропущенного через барабаны баланса, а при очень сухом балансе-даже до 50%. Такая дополнительная очистка влечет уже потерю хорошей древесины, составляющую, по нек-рым данным, 1,7--3,2%, а при балансе с непродороженною ранее корою иногда даясе 124-15%. Надо отметить, что значительная потеря древесины получается еще встедствие отколов и отломов баланса во время ударов поленьев друг о друга. Недавно появился новый тин корообди-рок (Торне), основанный на том ясе принципе самоочищения баланса и могущий, иовиди-мому, рассчитывать на успех в тех случаях, где не требуется абсолютной чистоты Д. м.Ко-рообдирка такого типа изображена на фиг. 0. Грубо иодсортированные по диаметрам бревна поступают последовательно в три кармана А, В и С, имеющие в нияхней своей части нрорези D. Сквозь эти прорези (на изображенной машине их по 4 в каукдом кармане) внутрь карманов выступают жестко укрепленные на валах кулаки Е, которые то приподнимают, то опускают массу бревен, сообщая ей в то же время поступательное движение к выходу из последнего кармана. При этом движении бревна трутся друг о друга и сдирают находящуюся на них кору. Льющаяся из спрысков на бревна вода пропитывает кору, чем облегчается ее отделение от заболони и удаление сквозь нижние прорези карманов. Кулаки 1 800.эд.% длиною и 150 M.!\i ТО.ЛЩИНОЮ вращаются со скорюстыо 15 об/м. П.тохо окоренные бревна особым транспортером возвращаются обратно в первый карман. Общий вал корообдирки, получающий движение помошыо шкива F от мотора в 175 ЕР, передает его тремя конич. шестернями G и тремя парами цилиндрическ. шестерен Н трем кулачным валам /. Производительность таких коро-обдирок гарантируется до 70 м/ч. Отличие

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||