|

|

|

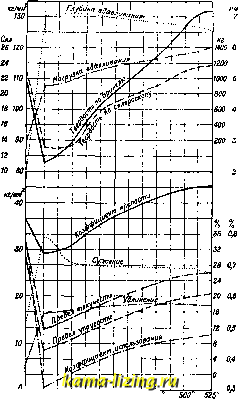

Литература --> Доменное производство металла t° нагрева (не переходя 510-525°), тем относительно мягче сплав непосредственно после закалки (фиг. 4). Но с течением времени, при лежании Д. после закалки в комнатной t°, механич. качества его изменяются. Числовые значения большинства обычно определяемых механич. качеств увеличиваются. Мало изменяются лишь удлинение и сужение поперечного сечения. Наибольшие изменения механич. качеств Д. с течением времени происходят после закалки при 500- 520°. Ход подобных изменений (по Андерсо-fiy) представлен на фиг. 5 (отрезки времени по оси абсцисс отлолены но величине в виде логарифма числа минут, прошедших с момента закалки. В дальнейшем у всех диаграмм, где но оси абсцисс отложено время, принят такой же метод изображения). Явление изменения с течением времени механич. качеств после закалки называется старением, облагораживанием, улучшением, твердением или укреплением; однако, ни одно из этих названий не характеризует явления достаточно точно. Старение сплава при комнатной t° продолжается в течение 5-9 суток. В результате Д. приобретает наиболее высокие механич. качества. В таком состоянии сплав м. б. назван застаревшим . После этого при обычных условиях механич. качества заметно не изменяются. Зависимость  послвШ 400 5° 450° 476 прокатки Теитратра закалки Фиг. 6. после закалки и старения механич. качеств Д. от до к-рой сплав был нагрет перед закалкой, представлена (по Андерсону) на фиг. 6. Лучшая Г нагрева для закалки 510°. Подобное старение наблюдается и у других сплавов (см. Алюминиевые сплавы, Магниевые сплавы. Старение сплавов). Гипотезы, объйсияющие процесс старений теория напряжении теорий \твердых растворов Неуп Sachs теория ViMiomponuu алюминия Meissner дисперсные выделений из твердого раствора выделения Mg.Si трансформация в твердом растворе Hanson Gdiler Porievin Le Chafelier

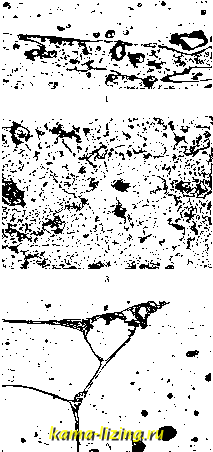

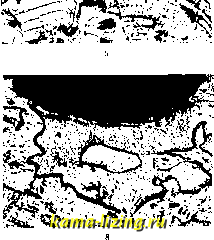

Фиг. 7. Охлаждение Д. на воздухе после нагрева до высоких температур (400-525°) также вызывает старение сплава; однако, изменение механических качеств происходит при этом в меньшей степени, а при охлаждении его вместе с печью в течение 15 и более часов Д. приобретает наиболее низкие механич. качества. Чем медленнее силав при охлаледе-нии достиг i° в 300°, тем меньше сказывается на его механич. качествах величина i° нагрева (если она не превосходила 525°). Нагрев выше 525° ведет к понижению механич. качеств; особенно резко падает удлинение. Такой сплав называется пережженным. Пережог характеризуется тем, что сплав покрывается пузырями или сразу сильно темнеет. При i°0K. 650° происходит плавление Д. Старение сплавов типа Д. после закалки происходит не только при комнатной t°,- нормальное , или самостоятельное , старение, но и при повышенной (100-150°)- старение искусственное , или вынужденное. В последнем случае, в зависимости от i°, старение происходит быстрее, чем при комнатной t° (сж. Старение сплавов). Теория закалки Д. ОтонокенныйД., как следует заключить из диаграмм плавкости (Al-Cu, диаграмма Дикса,-см. Алюминиевые сплавы; Al-Mg-см. Магниевые сплавы), представляет собою гетерогенную смесь твердого раствора AI с малыми количества-, ми Си, Mg и других составляющих. Нагрев до темп-р, при охлаждении с к-рых происходит закалка, переводит большее количество составляющих в твердый раствор с А1, в связи с уве.тичивающейся растворимостью составляющих при повышении темп-ры. Состояние же Д. непосредственно после закалки, в процессе старения и по завершении этого процесса, различными исследователями толкуется по-разному. Олшвленная дискуссия по этому вопросу, сопровождавшаяся рядом ЦУРЛЛЮМИН        Микроструктура прокатного дуралюмина: 1 - после прокатки, х 600; 2 - аакалснпып с SOQC С, х ООО; 3 отожженный прп 500- С, :: 600; 4-отожженный прп 300° С, х 600; 5 -закаленный с ЬООо С, х 400 (сетка вокруг крпсталлитон); 6 - деформированный растяжением, > 300 (место около шейки); 7-ип-теркрпсталлнтная коррозия, 1G0 (нетравленный); 8-точечная коррозия, а 280 (поперечный разрез). Т. Э. ТРЕСТ ГЮКАРТПРОМ экспериментальных работ, привела к созданию нескольких гипотез по теории закалки Д. (фиг. 7). Теория внутренних напряжений (Гейн, Закс и др.) основывается на том, что литой Д. при старении крайне незначительно изменяет свои механические качества; сплав д. б. хорошо механически обработан (проковкой, прокаткой и т. п.), чтобы затем после закалки имело место отчетливо выра-яенное явление старения; но, согласно Ар-черу, в Д., составленном из А1 высокой степени чистоты, наблюдается явление стар.е-ния и в литом состоянии. Теория аллотропии алюминия, но Мей-снеру, основывается на том, что А1 при 560° превращается из одной аллотропии, модификации в другую; но дилатометрич. изучение А1 высокой степени чистоты, по Гаасу, показало, что от О до 610° в чистом А1 нет никакого превращения. Теории твердых растворов имеют два направления. Одно считает, что нри закалке Д. представляет собой твердый раствор. В процессе старения из твердого раствора выпадают дисперсные выделения составляющих, увеличивающие твердость сплава по мере своего выпадения, совпадающего с процессом старения. По Генсону, Гейлер, Портевену, ле-Шателье, выделяется MgjSi, а Джефрис, Арчер и Мерика считают, что выделяется CuAla, потому что безмагниевые сплавы Al-Cu также стареют. При этом Джефрис и Арчер объясняют повышение механич. качеств при старении тем, что дисперсные выделения являются своего рода шипами в теле кристаллитов, препятствующими образованию плоскостей скольжения. Мерика же считает, что алюминий адсорбируется на дисперсных выделениях в виде пленки []. Эта теория опровергается тем, что 6,0\  после захални 2 3 4 5 Ючас. 1 Время после закалки Фиг. 8. 2 5 4 5 сут. при распадении твердого раствора следовало бы ожидать уменьшения электросопротивления; опыты, однако, показывают увеличение электросонротивления в процессе старения Д. (фиг. 8), так же как и при переходе отожженного материала в закаленное состояние (фиг. 9). По теории трансформаций в твердом растворе, В. Френкель полагает, что темп-рное равновесие в фазе твердого раствора при t° в 500° нарушается закалкой; получается химич. соединение, к-рое в процессе старения Д. вступает в твердый раствор. Согласно теории К. Гонда, при медленном охлаждении из твердого раствора {Ушв.раете.) выде- ляется MggSi (или другая составляющая, например, CuAIa); процесс идет так: Утв. расте.- раСТВ. + Mg.Si, проще: Утв. росте. ~ Выделение MggSi из твердого раствора при отлшге предполагает менее стабильную (ме-тастабильную) форму атомов Mg и Si в твердом растворе, более благоприятную для выделения их в форме MggSi. При закалке

Фиг. 9. образование местабильной структуры атомов в твердом растворе обозначается символом jS. Состояние /5-более твердое, чем у или а. Закалка дает у смешанный с Д. Старение-медленный переход у в р. По данным опытов Гейна и Ветцеля [], Игараси [ ], Эндрью и Гея и Е. Бахметева [], изменение длины и объема Д. в процессе старения при комнатной f° идет сначала в сторону увеличения, затем уменьшения-кривая дает максимум (фиг. 10). Это заставляет предполагать существование двух процессов в явлении старения или двух твердых растворов и Д . По объемуУ.<У, > V; по твердости JJy< я, < Я./> 7Jq , и трансформация закалки, старения и отжига протекает так: У те. раппв. ~* п те. раств. те. раств- По структуре листовой Д. после холодной прокатки представляется состоящим из кристаллитов, вытянутых по направлению прокатки. При большом увеличении видны составляющие: белесые-CuAlg и черные- FeAlg (вкл. лист, 1). Закаленный Д. как непосредственно после закалки, так и после старения имеет одинаковую структуру. Вытянутость кристаллитов по прокатке после закалки исчезла (вкл. лист, 2). Медленное охлаждение при нагреве до 500° дает структуру отожженного Д.; по граням кристаллитов видна сетка составляющих (вкл. лист, 3). Если же холоднопрокатанный сплав отжечь при 300°, то кристаллиты частично сохраняют вытянутость но нанравлению прокатки (вкл. лист, 4). Структура дуралюмина после закалки при 600°, приводящей к пережогу дуралюмина, представлена на вкладном листе, 5; здесь видна сплошная сетка составляющих по граням кристаллитов.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||