|

|

|

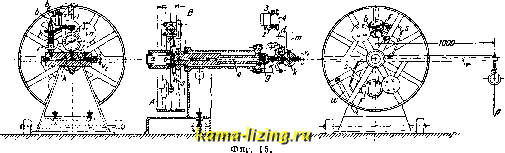

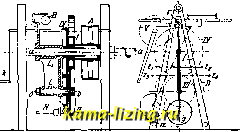

Литература --> Графическое определение перемещений точного угла <р кручения и вместе с тем получение компактного устройства. Следует обращать внимание на то, что при переменном моменте измерительная труба А испытывает крутильные колебания. Недопустимо, чтобы период собственных ее колебаний совпал близко с периодом возмущающего момента. В одной из своих моделей Фёттингер прршял L = 2,2 м, R=400 мм при d = 320 мм б) Д. непрямого действия. Гидравлический Д. системы Амслера (фиг. 15) служит для измерения потребления мощности различными мащинами-орудиями; Tiin. дит бумага, навивающаяся на барабан. Движение барабан заимствует от винта w на оси Д., через червячное колесо ж и зубчатые колеса z, которые рассчитаны так, что перемещение бумаги на 1 мм соответствует одному обороту оси Д. Барабаны 2, 3 к 4 служат для направления бумаги. Карандаш вычерчивает нулевую линию; перемещения карандаша b пропорциональны вращающему моменту. По масштабу пружины и увеличению механизма определяется масштаб ординат. Фиг. 16 представляет диаграмму моментов, записанную Д. для сельфактора на одной из суконных ленинградских  он приводится во вращение от двигателя или трансмиссии ремнем, который набегает на шкив свободно насаженный на ось а Д. Со шкива В, закрепленного на оси Д., вторым ремнем вращение передается на шкив испытуемой машины. От шкива А вращение передается шкиву В через две измерительные коробки, цилиндры Р, F которых наглухо скреплены со спицами шкива В, а поршни Р, Р воспринимают давление от спиц шкива А через стержни b,b. По трубкам s, s и осевому каналу оо масло, заключенное в цилиндрах, передает давление в камеру к, на которой закреплены манометр т и цилиндр индикатора г. Так как расстояние R цилиндров F, F от оси Д. неизменно, то отклонения стрелки манометра будут нропор-циональны величине вращающего момента M=PR, где Р-сила давления на поршни цилиндров. Шкала манометра градуирована так, что стрелка показывает прямо значение момента в кгм. Вентиль Vi позволяет регулировать величину отверстия, соединяющего капал 00 с камерой к; благодаря этому можно тушить колебания давления масла в камере к, вызываемые случайными причинами (сшивка ремней и т. п.), чем облегчается отсчет момента по манометру, и получается более спокойная линия моментов на самопишущем приборе. Цилиндрич. коробка d несет в себе запас масла для попол-пения убыли, вызываемой просачиванием масла в сальнике д и цилиндрах F, F измерительных коробок. Подача масла из резервуара d в канал оо осуществляется насосом п, при открытом вентиле v, который обычно закрыг. Весьма ценным добавлением является прибор, регистрирующий изменение моментов. Устройство его таково: поршенек h индикатора через механизм с приводит в движение карандаш Ь, перемещения к-рого увеличены по сравнению с перемещениями поршенька. Под карандашом нрохо- фабрик. На диаграмме ясно выражен полный цикл работы сельфактора, продолжительность которого t = 15сек.Планиметрированием можно определить работу за цикл, а по t-среднюю мощность. Предварительная выверка динамометра осуществляется просто и надежно путем закрепления шкива В при помощи упора и, прикрепления к шкиву А рычага г длиною в 1 ж и подвеской на крюке грузов р. Необходимым условием правильности показаний Д. является полное вытеснение воздуха из масла. Недостатком Д. является искажающее влияние центробежной силы. Путем предварительного Момент 20 40 , 60 80 700 720 /40 Число оборотов динамометра Фиг. 16. 760 780 опыта ЭТО влияние молено установить, но в известных пределах чисел оборотов погрешностью этой можно пренебречь. Собственное сопротивление Д. очень невелико. Точность измерений ±2%. Описанный прибор построен для 50 кгм. Наибольшее допустимое число 250 об/мин. Наибольшая мощность, доступная измерению,-17,5 fiP. Диам. шкивов 900 мм, ширина каждого из них 120 мм, вес Д.-430 кг. Зубцов ый Д. сист. Амслера (фиг. 17). Ремнем от двигателя или трансмиссии вращение передается шкиву А, на втулке к-рого закреплено зубчатое колесо I. Через зубчатые передачи /-II и III-IV вращение передается валу аа, па к-ром заклинено колесо IV, а свала аа ремнем от шкива, не показанного на чертеже,-испьггуемой машине. Колеса II и III представляют одно целое и заклинены па оси оо, вращаюпдейся в подшипнигсе L, входящем в состав чугунного маятника LLj, с осью подвеса аа. На  Фиг. 17. стержне И маятника помещается добавочный груз д. Обозначим радиусы колес соответственно через: г, г.>, и г, давления на зубец в передаче I-II-через ZiVi г. ав передаче III-IV через и z. Рукоятка к и колесо V служат для ручной работы; при работе от двигателя или трансмиссии рукоятка снимается. При работе динамометра маятник под влиянием давления на зубцы отклонится на угол а от вертикального положения в новое равновесное положение, изображенное на чертелсе. Обозначая через I расстояние ц. т. маятника LL от оси подвеса, а через G-его полный вес, напишем условия равновесия: z-jTi-zrGl sin а; так как Zi=z.; Zz = z; z.rzr и гг = М, где М- измеряемый момент, то Величина z,r,{l-lfyGl sin а, М = sin а . 1 = (7 = Const, следовательно, М = С sin а . Измерение момента М сводится к измерению sin а. Производится это так: при по-вброте на угол а маятник LLi концом Р передвигает линейку со шкалой, проходящую под неподвижным указателем. Устройство в точке F ползунка, как указано на чертеже, обеспечивает пропорциональность отклонений линейки величине sin а. Для записи кривой моментов линейка снабжена карандашом, ведущим запись на барабане В, получающем вращение от одного из валов Д. Вес добавочного груза д подбирается так, чтобы моменту вращения на валу М в 1,2,... кгм соответствовало круглое число на линейке. Масштаб шкалы на линейке, а следовательно, и ординат на диаграмме, устанавливается вычислением или путем пред-варителыюго опыта. Фирма строит эти Д. на моменты в 15 и 60 кгм. Недостатки Д.: большая инерция деталей измерительно!! части и вытекающая отсюда неприменимость Д. при быстро меняющемся моменте; трение в передачах, которое необходимо предварительно оценить и исключить; износ передач. О приборах для определения тяги и момента, развиваемых воздушными гребными винтами, см. Динамометрическая втулка. Лит.: ) г р а м б е р г А., Технич. измерения при испытании машин и контроле их в производстве, М., 1927; ) Engineering , L., 1928, May 4; ) Вестник Общества технологов . П., 1914, стр. 621-627; *) Z. d. VDI , 1917, p. 619; ) N e 11 ш a n P., Der Torslonsindikator, В., 1923; ) F б 11 i n g e г, Effekt. Maschinenlelstung und eflektives Drelimoment, Mitt. Forsch. , в., 1905, H. 25; ) Z. d. VDI . 1924, p. 830; A Ш s 1 e г A.. Some New Types of Dynamometers, Engineering , London, 1911, July 28, p. 128; Ilandbucli d. physikalischen u. technischen Mechanik, hrsg. V. F. Auerbach u. W. Hort, B. 1, Lpz., 1927; Gram-berg A., Mascliinentechnisches Versiicliswesen. B. 1, Berlin, 1923. X. Кетов. ДИНАС, огнеупорный материал кислого характера, состоящий преимущественно из SiOg. Кроме высокой огнеупорности (1 680- 1 750°), Д. обладает значительными теплопроводностью и механич. прочностью при высоких t°. Лучшие сорта Д. не размягчаются при длительном нагревании до 1 600- 1 650°. Удельн. вес хорошего Д. составляет 2,34-2,35, средних сортов-2,40; объемный вес 1,65-1,85; временное сопротивление на сжатие 150-300 кг/см; пористость хороших английских и германских образцов 22,0- 29,0%; коэфф. внутренней теплопроводности в интервале 200--1 000° (по Ван-Ринзу-му) изменяется от 0,48 до 1,24. . Микроскопическое исследование Д. показывает наличие в нем трех кристаллич. разновидностей Si О 2-кварца, кристобаллита и тридимита-и небольшого количества аморфного стекла; иногда наблюдаются также кристаллы силиката извести (волластонит). Огнестойкость Д. определяется общим содержанием в нем SiOg и количеством последнего, перешедшего при производственном обжиге в тридимит (тридимитизация). Высокосортный, или т.н. тридимитовый динас, содерлсащий сравнительно мало неизменившегося кварца, получается после длительного обжига при t° около 1 450°. При нагревании готовых изделий в течение 2 часов при 1 350° д. б. лишь незначительное увеличение объема (линейное расширение 0,5- 0,75%). Тридимитизация Д. сопровождается уменьшением уд. в. с 2,65 до 2,34 и увеличением объема до 14,0%. При тридимити-зации Д. крупнокристаллич. сырье (кварц, песок, кристаллич. кварцит) требует более тонкого измельчения его и более длительного обжига при высоких t°, чем мелкокри-сталлич., богатые аморфным цементом, т. н. кремнистые кварциты третичной эпохи. По химич. составу и стойкости при высоких t° различают три сорта Д.; химич. состав их (в %) показан в следующей таблице:

Высший сорт А npnroTOBjpi£.TCH из высокосортных кремнистых кварцитов с добавле- нием известкового молока; он особенно применим для горелок и сводов стеклоплавильных и металлургич. печей. Сорт Б приготовляется из кварцитов с добавкой смешанной известково-глинистой связки или только огнеупорной глины и применяется в печах, работающих при менее высоких t°, в особенности коксовальных и газовых (реторты). Аналогичный по химическому составу огне-упорн. материал, но из особого вида сырья, изготовляется в Англии под названием га-нистер (см.). Сорт В, приготовляемый из кварца, кварцита или бывшего в употреблении Д. с добавкой 30-40% пластической огнеупорной глины, частично молсет содержать и шамот (см.). Этот сорт очень распространен за границей; на Урале под названием кварцево-глинистых кирпичей его применяют взамен более дорогого шамотного материала для футеровки мало ответственных частей обжигательных и плавильных печей. Производство Д. Главньпйи операциями при производстве Д. являются: измельчение сырой породы, тщательное смешение с известковьпи молоком, формование сырца, его сушка и обжиг. Сырье подвергают дроблению на камнедробилке системы Блека или, при большой производительности, на конусодробилке до кусков в 5 сж в поперечнике. После этого обычно производится промывка дробленой породы для отделения загрязняющих-глинистых или землистых-примесей. Дальнейшее измельчение обычно производится на бегунах. Содержание частиц размером ниже 0,5 мм доводится до 50-60%. Смешивание измельченного сырья с известковым молоком производят на тех лее бегунах, но чаще, в особенности в новьгх установках, измельчение производят на тяжелых бегунах, а смешивание- на бегунах более легкой конструкции или в глтюмятках (см.). В настоящее время в целях рационализации производства процесс приготовления рабочей массы полностью механизируется: передача материала производится транспортерами, загрузка- особыми питающими и дозирующими устройствами. Известковое молоко добавлхяют к порошку в количестве 8-10% веса готовой шихты. Иногда в шихту вводят коллоидные вещества для увеличения пластичности рабочей массы, а следовательно, и для придания большей механической прочности сырцу до и после сушки. Все большее значение приобретает введение в динасовую шихту неорганических соединений в качестве минерализаторов, т. е. ускорителей процесса триди-митизации. В качестве коллоидов вводят так называем, силиканит, мелассу, жидкое стекло и др. Минерализаторами могут слу-лсить сравнительно незначительные примеси вольфрамовой и молибденовой к-т и в особенности соединения фосфорной кислоты, например, фосфорит.- Так как подобные примеси понилсают огнеупорность готового Д., то они должны применяться лишь в незначительных количествах. Формование сырца (в виде кирпичей или фасонных изделий) происходит или вручную или Механически. При ручном способе приготовления Д.шихта забрасывается, утря-хивается и утрамбовывается в металличес- ких пролетньгх формах. Нормальный кирпич формуется по три штуки одновременно в одной форме. Форму предварительно посыпают чистым кварцевьпл песком. Отформованный кирпич помещают на этажные вагонетки, направляющиеся в сушильные устройства. Крупные изделия формуются из менее влажной и более тонко измельченной шихты и хорошо утрамбовываются. Просушивание их должно производиться в возможно покойном месте: сотрясения, вызываемые работой машин и передвижением вагонеток, вредно отражаются на изделиях. Нек-рые з-ды применяют механическ. подпрессовку сформованных вручную изделий после частичной их подсушки. При массовом производстве нормального кирпича или фасонных изделий применяется механическ. формование, т. н. сухое нрессование из маловлалсных шихт. Для мелких фасонных изделий, применяют фрикционные, винтовые, рычажные и другие типы прессовых устройств. Новейшие кирпичные прессовые устройства с вращающимся круглым столом и 16 коробками дают до 1 500 штук сырца в час при давлении 170-180 кг/см и при влажности массы в 7-8%. Т. к. во время обжига динасовые изделия растут , то формы и прессовые коробки изготовляют несколько меньшего размера, уменьшая каждый размер на 3-3,5%. Сушилки для Д. не представляют каких-либо специфич. особенностей. Для массовой сушки одномерных изделий успешно применяют широко распространенные в настоящее время в керамич. деле камерные сушилки герм, систем Дудерштадта и Келера и америк. фирм Проктор и Шварц, Ричардсон и др. Более крупные изделия часто сушат над обжигательными печами, размещая в один, два, три ряда по высоте. Иногда устраивают специальные сушильные площадки, обогреваемые снизу дымовыми газами или газами из отдельных топок. В отличие от керамич. изделий динасовые легко переносят сравнительно быструю сушку. Как правило, Д. доллсен быть полностью высушен, прежде чем поступит в печь для обжига. Обжиг Д. требует особого впимания. Установление наиболее благоприятного режима облсига и охлаждения Д. зависит от очень многих факторов. Из них важнейшими являются: свойство сырой кварцитовой породы и отношение ее к нагреванию (скорость тридимитизации), степень измельчения шихты, величина мехацич. воздействия при формовании изделий, размер, форма и массивность подлежащих обжигу изделий. Крупные изделия вообще требуют более длительного и осторожн. облсига и более медленного охлалсдения. Необходимая осторожность увеличивается с применением в качестве сырья трудно тридимитизирующихся кварцитов, кварцевого песка и других. Обжиг Д. в небольших производствах происходит в печах периодич. действия, прямоугольного или круглого сечения, с обратной тягой и полу газовыми топками. В крупных производствах нормального кирпича применяют многокамер1ше печи непрерывного действия, работающие на генераторном газе. В этом случае обжиг крупных фасон, изделий все же происходит в периодич. печах, дающих

|

|||||||||||||