|

|

|

Литература --> Графическое определение перемещений В С.Ш.А. древесный спирт-сырец выпускается крепостью 754-80% (по весу), при чем при закреплении его удаляются также т. н. спиртовые масла, благодаря чему при разбавлении водой такой спирт не дает мути. Подобный спирт-сырец на наших з-дах называется укрепленным. Ниже в табл. 12 приведены анализы трех типичных образцов древесного спирта-сырца. Т а б л. 12.-С остав древесного спирта-сырца в %. Составные части Метанол......... Ацетон.......... Метил ацетат....... Альдегиды, кетоны, ал-лилов, алкоголь и пр. Вода........... Спиртовые масла . . . .

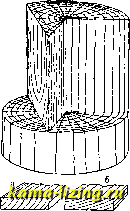

Заводский выход древесного порошка и спирта при перегонке березы в железных ретортах на наших и шведских заводах колеблется для серого порошка (80-82%) в пределах 214-27 кг, а для спирта-сырца 4,245,5 кг (считая на 100%-ный) на 1 м, тогда как американские заводы, работая на смеси березы, бука, клена и других твердых пород, дают выходы серого порошка в пределах 234 27 кг и спирта-сырца 7,24 8,0 кг. Хвойные породы при использовании дистил-латов в специальных углевыжигательных печах в Швеции дают не более 40-50% от выходов из березы. При этом качество порошка из хвойных вообще ниже, так как содержание в нем гомологов уксусной кислоты (преимущественно муравьиной) соста-в.11яет 6--10%, а иногда и до 20%, тогда как д-тя порошка из лиственных пород содержание гомологов не превышает 2-5%. Предварительная перегонка подсмо.чьной воды, которая дает возможность получать более чистый серый порошок, вместе с тем требует и дополнительного расхода топлива на эту перегонку. Наши заводы, работающие по этому способу, расходуют на все операции переработки подсмольной воды 0,84-1,0 дров на 1 ж* перегоняемого Д., что представляет значительную величину. Значительным у-тучшением в смысле уменьшения расхода топлива является так наз. трехкубовая система, очень часто применяемая на небольших з-дах. Кислые пары из куба, в котором производится предварительная перегонка подсмольной воды, проходят последовательно через два других куба-насытите-.ия, залитых известковым молоком; в первое время отгонки они могут проходить через холодильник для сбора древесного спирта, а после того как весь спирт отгонится, пары из насытителей выпускаются прямо на воздух. При таком способе работы удается сэкономить 20-4-25% топлива, так как при этом, наряду с перегонкой подсмольной воды, происходит и частичная упарка раствора порошка в насытителях благодаря выпуску паров на воздух. Дальнейшая упарка ползенных из насытителей растворов серого порошка производится паром в так называемых упарочных чашах до концентрации раствора в 40-50%, после чего получившуюся кашеобразную массу кристаллов переносят в сушилку, которая в простейшем случае представляет собою чугунные или кирпичные плиты, обогреваемые отработанными дымовыми газами из реторт; здесь при постоянном перемешивании порошок окончательно высушивается. Антигигиенические условия такого высушивания и значительный расход рабочей силы вызвали применение механических сушилок; в одной из таких сушилок, а именно системы Гийяра, бесконечная проволочная сетка двинсется по принципу противотока в атмосфере горячих газов, которые и высушивают захваченный ячейками сетки влалшый порошок, автоматически налипающий на сетку на одном конце сушилки и стряхиваемый на другом конце. Дальнейшее усовершенствование переработки подсмольной воды в смысле экономии топлива было осуществлено устройством многокорпусной выпарки, специально приспособленной для кислых и смолистых жидкостей. Такая установка дает расход топлива, в пересчете на дерево, до 0,25-0,35 на 1 перегоняемого Д. Задача уменьшения расхода топлива и вообще упрощения переработки подсмольной воды разрабатывалась также и в другом направлении, а именно путем получения ее в очищенном виде непосредственно из реторт, что и достигается применением смо-лоотделителей. Сущность последних заключается в том, что мельчайшие частички смолы, несущиеся в форме тумана в потоке ретортного газа, улавливают до конденсации паров подсмольной воды, в результате чего последняя очень мало отличается от перегнанной подсмольной воды. Существует несколько способов такого отделения смольных примесей, из которых простейшими являются способы, основанные на поглощении этих примесей самой же конденсирующейся смолой. Так, напр., смолоотделитель Мейера представляет собою небольшую колонну, имеющую в себе 44-6 промывных тарелок, на которых распслагается оседающая при выходе из реторты смо.яа. При прохождении ретортных паров сквозь эту смолу последняя, в силу своей вязкости, задерлшвает смольн. туман, пропуская лишь пары обес-смоленной воды. При обработке последней обычными приемами наряду с древесным спиртом получается серый порошок, крепостью 724-78%, при чем вместо отстойной и кубовой смол из смолоотделителя выделяется лишь один сорт смолы, по составу своему отвечающий среднему для обеих смол. Дальнейшее усовершенствование этого способа заключается в непосредстве иной нейтрализации таких обессмоленных паров путем пропускания их через растворы гашеной извести или мела. Одним из простейших способов непосредственного насыщения является способ Пура, в котором идущие из реторт и обессмоленные кислые пары подсмольной воды проходят последовательно через 2 промывных башни, в которых при помощи насосов распыливается известковое молоко. Совместное применение смолоотделителей, метода непосредственного насыщения и многокорпусной выпарки растворов порошка дает возможность снизить общий расход топлива на переработку подсмольной воды, в пересчете на дерево, до 0,15-0,25 на 1 перегоняемого Д. В последнее время серьезными конкурентами сухой перегонки Д. явились синтетич. методы выработки уксусной к-ты и метанола, а также получение ацетона брожением. Тем не менее в современных условиях СССР, при значительной еще дороговизне электрич. энергии и водорода, синтетическ. выработка метанола, а тем более-уксусной к-ты, пока еще не может серьезно угролсать сухой перегонке Д., особенно если летучие продукты последней получать в качестве побочных при углелсжении или газификации Д. В этом отношении значительную помощь должны оказать новейшие методы выделения уксусной кислоты из подсмольной воды без перевода к-ты в древесный порошок. Непосредственная фракционированная перегонка подсмольной воды при концентрации ниже 20 % уксусной кислоты становится невыгодной в виду значительного расхода пара. Поэтому весьма важное значение получают способы непосредственного выделения уксусной кислоты из слабых (8 -10%) растворов. Из этих способов заслуживают внимания следующие. 1) Экстракция кислоты легко летучими растворителями (способ Брю-стера), например, серным эфиром, метилаце-татом, хлороформом и т. п. веществами, нерастворимыми в воде, но извлекающими из слабых растворов уксусную к-ту. 2) Поглощение кислоты т я лс е л о кипящими растворителями, нерастворимыми в воде (способ Сюида), напр., креозотом, тяжелыми маслами отстойной смолы. 3) Введение третье-г о нерастворимого в воде, но растворяющего кислоту компонента, например, бензола, кетоновых масел, присутствие которых (по закону несмешивающихся жидкостей) облегчает уда.1ение воды при отгонке ее в колонном аппарате. 4) Перевод к-ты в кислую уксуснокалиевую соль, кристаллизующуюся без воды и разлагающуюся при нагревании на безводную уксусную к-ту и среднюю уксуснокалиевую соль, идущую обратно в производство для поглощения кис-.тоты из слабых растворов. 5) Перевод к-ты в легко кипящий эфир, напр., метил-или этилацетат, к-рый после отгонки от воды разлагается на безводную к-ту и спирт, идущий обратно на этерификацию. Все эти способы дают значительную экономию пара по сравнению с обычными методами (в 2- 3 раза); так, способ Брюстера дает возмолс-ность получать уксусную к-ту на 20-25% дешевле, нежели через древесный порошок. Экономика. Главнейшим производителем древесного порошка и древесного спирта до самого последнего времени являлись С. Ш. А., где в эту промышленность вложено до 100 млн. долл. Во время войны 1914- 18 гг. ежегодно переугливалось 3-4 млн. jw дерева и вырабатывалось до 80 ООО т древесного порошка и 27 ООО т древесного спирта. За последние же годы это производство значительно сократилось: в 1925 г. было выработано лишь 20 360 т древесного порош- ка и 7 040 т древесного спирта. До 1914 г. второе место по выработке продуктов сухой перегонки дерева принадлежало Германрхи и Австрии, которые вместе перерабатывали до 1 млн. jh дерева, получая около 25 ООО т порошка и ок. 8 500 т спирта; в настоящее время значительная часть этой выработки перешла к Чехо-Словакии. Следующими но размерам производства странами являлись: Канада, вырабатывавшая ок. 8500 m порошка и 2 700 m спирта, а также Россия, производившая ок. 3 ООО т серого и 5 500 т черного порошка при 1 200 т спирта, при чем вся эта выработка почти полностью покрывала внутреннее потребление. В настоящее же время в СССР вырабатывается ок. 8 100 m черного и 1 600 т серого порошка при 1 200 т спирта. Далее следуют: Швеция, вырабатывающая ок. 1 500 т серого порошка и 400 >г спирта (гл. обр. из хвойных пород на угле-выжигательных установках), Япония, Франция, Британская Индия и Аргентина. Т. о., общую цифру Д., используемого на сухую перегонку, можно считать в настоящее время в 3-4 млн. jn, из к-рых на долю СССР падает от 10 до 12%. Значительные лесные богатства СССР создают у нас особенно благоприятные условия для развития этого дела. Если оставить в стороне использование отбросов лесо-пильн. производства (исключительно хвойных), как еще не вполне разрешенную задачу, то наиболее действительными путями, которыми могло бы быть достигнуто у нас развитие производства уксусной к-ты и метанола, являются следующие. 1) На металлургических заводах Урала и Центр.-пром. области за последние годы переугливается более 10 млн. в печах Шварца или кучах; для использования летучих продуктов этого углежжения уже намечены к постройке два завода американского типа, общей мощностью 300 ООО лиственной древесины. 2) На стекловаренных и металлургич. з-дах CCCI* ежегодно газифицируется в генераторах до 6 млн. jvi древесины, откуда могли бы быть получены значительные количества уксусной к-ты и метанола при рациональном использовании газа. 3) Широкое применение газогенераторных двигателей, помимо дешевой механической энергии, также могло бы доставить значительные количества летучих продуктов перегонки. Лит.: Б у г г е Г., Новейшие способы углежжения, Л., 1928; Ногин К., Сухая перегонка дерева лиственных и хвойных пород. Л.. 1926; В и п b игу Н. М., Тйе Destructive Distillation of Wood, London, 1925; H a w 1 e у L. P., Wood Distillation, New York, 1923; К; 1 a г M., Technologie d. Holzverkohlung, 2 Aufl., в., 1923. A. Деревягин. ДЕРЕВО. Электроизоляционный материал. Д. в электропромышленности применяется давно; в настоящее л:в время ни у нас, ни в западных странах, ни в Америке нет еще технических условий на дерево как изоляционный материал, и самые свойства его, особенно в обработанном и облагороженном виде изучены весьма слабо. В Америке, где применение дерева как изоляционного материала особенно распространено, наиболее часто идет в дело сахарный клен. Будучи парафинирован под вакуумом, он характеризуется след. данными: удельное объемное сопротивление 3-10°й-см, уд. поверхностное сопротивление 6-10Q-cm; диэлектр. коэфф. (при 60 000 пер/сек.) 4,1; электрическ. крепость (при 15 мм толщины) 4,5 кУ/мм. У клена, проваренного в трансформаторном масле, электрическая крепость (при толщине 25 мм) 3,0 кУ/мм. Пропитка древесины, с целью консервации, хлорист. цинком весьма понилсает ее уд. электрич. сопротивление. С возрастанием Г уд. электрич. сопротивление Д. падает; о ходе этого падения можно судить по данным Дитриха для буковой древесины (табл. 1): Табл. 1. -Зависимость электр. сопротивления буковой древесины от f. Температура...... 20 49° 84 106,5° Уд. объем, сопр. в Q-cm . 500-10 ISO-lOi 27-10 i-W Основная характеристика древесины, вытекающая из ее своеобразного волокнистого строения и обусловливающая ее высокие механич. качества, при малом уд. в., в электрическом отношении сама по себе ставит препятствие к электротехнич.ирименению Д. (гигроскопичность), но вместе с тем благоприятствует облагорожению Д. (путем специальных пропиток). Однако, поглощение влаги древесиною как не обработанною, так и облагороженною, не всегда вредно в электрическом отношении: небольшое содержание влажности может даже повьппать электрическую крепость древесины в направлениях нормальных к имеющимся в ней капиллярным ходам. Эти сосуды древесной ткани образуют, как известно, две системы: одну-параллельную оси и идущую по поверхности коаксиальных цилиндров (годичные слои) и другую-радиальную (сердцевинные лучи). Соответственно с этой ани-зотронией строения, электрич. свойства по разным направлениям оказываются в древесине весьма различными. Типичны направления: параллельное оси, т. е. вдоль волокон (продольное), вдоль сердцевинных лучей (радиальное) и направление, касательное к годовым слоям (тангенциальное), т. е. перпендикулярное к сердцевинным лучам и к волокнам (см. фиг.). Практически, т. е. при выпиливании из ствола досок, направление тангенциальное м. б. лишь на небольших участках, и потому сердцевинные лучи составляют с плоскостями продольного распила углы промежуточные между О и 90°. Опыт показал, что в электрическ. отношении, при углах наклона меньших 20 - 25°, сердцевинные лучи начинают уже оказывать действие, приближающееся к действию лучей параллельных. В дальнейшем поперечный распил будет обозначаться буквой П, продольный В (т. е. по волокнам), при чем Вн будет обозна-  чать распил продольный нормальный (фиг.,а, когда угол сердцевинных лучей с плоскостью распила превосходит 25°) и Вп-продольный распил параллельный (фиг., б, когда этот угол меньше 25°). Д. в известном направлении может обладать электрическ. характеристиками, в 3-4 раза превосходящими те же характеристики в другом направлении. Так, уд. электр. сопротивление пихты в направ-чении нормаль-пом к волокнам равно 1 - W-Q-cm, тогда как в пара.11лельиом оно составляет 3,7-10 Q-cm (Маццотти). Анизотропн. строением древесины обусловлено также различие диэлектрич. коэфф. по разным направлениям (табл. 2). Табл. 2.-Д иэлектрич. коэфф. древесины красного бука и дуба при длине в о л н ы Я = оо, по данным Г. Ш т а р к е.

В направлении нормальном к волокнам диэлектрический коэффициент больше, чем в нанравлении параллельном; при этом содерлсание влажности в древесине ведет к увеличению диэлектрического коэффициента по обоим направлениям. М. М. Михайлов и И. А. Майгельдинов (1928 г.) исследовали изменения электрич. крепости, объемного и поверхностного электрического сопротивления у древесины пяти наиболее ходовых пород в зависимости от влажности как в непропитанном виде, так и после того как они были предварительно подвергнуты специальной пропитке-парафином без применения вакуума, парафином с применением вакуума, олифой и трансформаторным маслом. В табл. 3, 4, 5 и 6 сопоставлены полученные при этих испытаниях результаты. Зависимость поверхностного и объемного сопротивления для нанравлении Вп и Вн порознь в указываемом исследовании не могла быть выяснена, т. к. для измерения применялись американские концентрические электроды. Пропитка парафином под вакуумом ведет к большему поглощению древесиной парафина, чем при проварке, но результаты дает несколько худшие (большая гигроскопичность и меньшая электрическая крепость). При продольном направлении распиловки электрическая крепость парафинированного и проолифленного Д. приблизительно одинакова, а при поперечном направлении распиловки проолифленное дерево обладает большею электрическою крепостью, чем парафинированное. Напротив, объемное сопротив-пение парафинированного дерева больше, чем проолиф-.яенного. Пропитка дерева трансформаторным маслом дает ему значительную электрическую крепость, понижающуюся, однако, если в бак с маслом, содерлсащим промасленные деревянные приспособления, попадает влага. Поэтому части эти надлежит

|

||||||||||||||||||||||