|

|

|

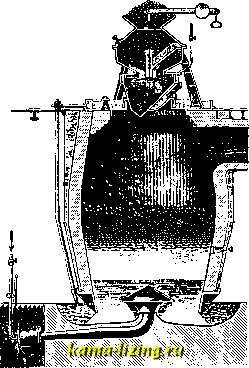

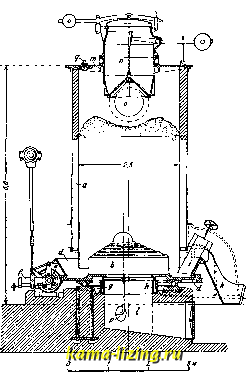

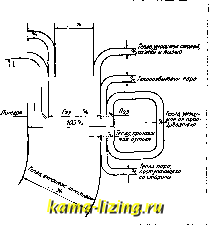

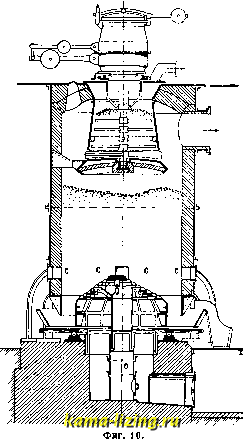

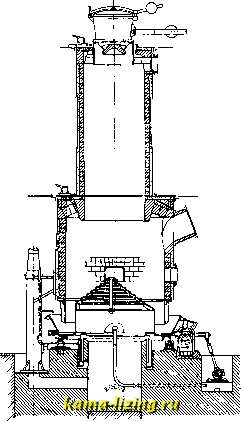

Литература --> Производство газовых тканей  Фиг. 6. двойной затвор (верхняя крышка и нижний конус) для устранения, вернее уменьшения, прорыва газа во время загрузки коробки (конус) и в период опускания топлива в Г. (верхняя крышка). Запорный конус свободно подвешен на цепи или серьге i; рычагу с уравновешивающим противовесом. В случае работы на очень влажном топливе (бурый уголь, торф, дрова) Г. газа 200-450°) закрыт сверху только чугун, плитой (см. букву т на фиг. 8); lipn работе на каменном угле (темп-ра газа 500- 750°) шахта Г. перекрывается сводом из огнеупорного кирпича. В верхней плите имеется 4-6 шуровоч-ных отверстий q для наблюдения за ходом работы и для разбивания (шуровки) крупных коксовых кусков и шлаковых настылей при помощи длинных железных ломов. Для устранения выбивания газа через шуро-вочные отверстия они должны быть снабжены паровыми затворами: при открывании пробки шуровочного отверстия газ отдувается внутрь Г. сильной струей пара, вырывающейся из узкой кольцевой щели затвора. Получающийся в Г. газ отводится из шахты через отверстие о (газоотводный патрубок) и поступает в общий сборный газопровод, или коллектор. Работа по управлению Г., т. е. по поддержанию определенного постоянного режима, оптимального для совокупности данных частных условий эксплоатации газогенераторной установки, сводится к следующему. 1) Поддержание определенной толщины слоя топлива. Эта толщина определяется опытным путем и измеряется от верхнего уровня засыпи топлива до уровня начала шлаковой зоны. Регулировка толщины слоя топлива лучше всего осуществляется равномерной и непрерывной подачей топлива (автоматич. питание Г.) и равномерным и непрерывным удалением золы (автоматический выгреб шлака). Наблюдение за правильным распределением зон газообразования производится или при помощи лома, опускаемого через шуровочные отверсти51 верхней плиты сквозь всю толщу слоя топлива до шлаковой зоны, или через особые отверстия (гляделки), расположенные в стенах шахты на различных горизонтах. В первом случае о распределении t°, а следовательно, и различных зон по высоте шахты судят по тому, как распределяется степень нагрева лома вдоль его длины. Во втором случае вырывающийся через гляделки газ также дает довольно ясные указания: из шлаковой зоны через гляделку должен выходить только влажный и слегка подогретый воздух; из зоны горения должно выбиваться светлое пламя; из зоны восстановления- бледноголубое пламя горения СО; из зоны сушки и сухой перегонки-газ более или менее высокой температуры, окрашенный вследствие присутствия смоляных паров и прочих летучих образоваин!!. 2) Регулировка t° зоны горения легче всего производится изменением количества пара, присал-сиваемого к дутью Г., а отчасти изменением интенсивности горения (производительности Г.). Наблюдение за t° зоны горения ведется также при помощи лома и гляделок. Высокая t° газа дает указание на высокую t° зоны горения, но ы. б. вызвана и другими причинами, например, прогарами, тонким слоем топлива. 3) Регулировка количества газа или производительности Г. достигается путем изменения количества паро-воздушного дутья, подаваемого под колосники Г. При работе Г. на постоянную (оптимальную) производительность регулировка сводится к подаче постоянного количества воздуха определенной степени влажности. 4) Надзор за равномерной работой Г. по всему сечению шахты сводится к равномерному распределению топлива по сечению шахты, равномерному распределению дутья, а следовательно, и образующихся газов по всей толще топлива (отсутствие бокового хода, прогаров, или труб), своевременной и регулярной шуровке слоя топлива (разбивание крупных образований, кокса, шлаковых  Фиг. 7. козлов и настылей на стенах шахты). Главные указания на ход работы Г. дают качество газа и его t . Для наблюдения за этим наиболее пригодны автоматич. (самопишущие) приборы (анализаторы, калориметры и т. д.). При отсутствии таковых о ходе работы су- дят по внешнему виду газа, его t°, интенсивности окраски, скорости воспламенершя и другим довольно неточным признакам. В зависимости от вида и сорта топлива поддержание соответственного режима Г.  фиг. 8. представляет те или иные трудности, которые стремятся устранить особенностями в его конструкции. Однако, надо отметить, что одна лишь конструкция Г., как бы она ни была совершенна, еще не дает гарантий хорошей работы Г., к-рая м. б. достигнута только совокупностью четырех следующих факторов: 1) соответственными качеством и подготовкой топлива (однороднбсть, сортировка, сушка, брикетирование, измельчение); 2) соответствующей конструкцией Г.; 3) выбором правильного режима Г.; 4) тщательной работой персонала и непрерывным контролем за режимом газогенераторов. Несмотря на то, что рабочие при Г. нормально бывают заняты только в течение 10-25% всего рабочего времени, работа на газу считается тяжелой и вредной (постоянные отравления угарным газом). Это обстоятельство, а также желание по возможности избегнуть индивидуального влияния персонала на ход Г. привели к необходимости механизировать работу Г. Механизация Г. шла по трем направлениям: 1) автоматичность питания, 2) автоматичность выгреба золы (шлака) и 3) механизация шуровки слоя топлива. Первые две задачи разрешены достаточно удачно целым рядом конструкций. Последняя задача представляется наиболее трудной, т. к. в шахте Г. ив.чяются почти совмещенными два процесса-коксование угля и шлакование золы. Получение в верх- них зонах крупных тестообразных коксовых образований, мало проницаемых для газов, и загромождение нижних зон крепкими шлаковыми настылями являются главной причиной неполадок в ходе Г. Работа на обугленном топливе (кокс) или на топливе, не дающем сильно спекающегося углеродистого остатка (торф, древесное топливо), значительно упрощает уход за Г. Следующие типы Г. имеют значение для современной промышленности: I. Генераторы для минерального топлива. 1) Тощее топливо (кокс, антрацит, тощие угли), обладающее малой реакционной способностью, хорошо сожигается в Г., работающих с выпуском жидкого шлака (высокое давление дутья и повышенная t° зоны горения). Эти Г. легко регулируются, развивают большую производительность (интенсивность горения-от 300 до 1 100 кг/м в час) и дают сухой газ с теплотвор. способностью 1 050-1 100 Cal/jvt высокой температуры (800-950°). Успешный ход Г. требует отсеянного от пыли неспе-кающегося топлива и дутья повышенного давления (600-1 200 мм вод. столба). При наличии второго (верхнего) ряда фурм для подачи пара и при условии подогрева дутья теплотворная способность газа повышается (до 1 250 Cal/jn). Флюсовка золы ведется доменным или мартеновским шлаком; вместе со шлаком получается и небольшое количество чугуна. Состав шлака подбирается соответственным подсчетом. Общий вид Г. напоминает вагранку. Применение этого типа Г. ограничено. Тощие сорта топлива, особенно кокса, могут сожигаться и в обычных Г., но сожига1ше антрацрхта в них затруднительно, т. к. для этого требуется повышенное давление воздуха в зоне горения, чего можно достигнуть в конструкциях с закрытыми колосниками, т. е. в Г. высокого давления. Химтеснгзе тепло газа (теплотвормая аюсовноат газа] Зава, так ..... % Лучеиспускание .....Х  Фиг. 9. Схема распределения тепловых потерь газогенератора. 2) Битуминозное топливо (курные, газовые угли, бурые угли) обычно сожигается в Г. с вращающимся водяным поддоном систем Керпели, Гильгера, Тиссена, Пинча, Ченмена, Уельмапа-Юза, Моргана и др. Первые четыре системы распространены в Европе и характеризуются неподвижной шахтой и более или менее развитой колосниковой решеткой. Общий вид вращающегося поддона показан на фиг. 2. На фиг. 1 представлен типич. каменноугольн.Г. европ.  типа (Штейна-Аткинсона), весьма мало отличающийся от своих прототипов (Керпели и Гильгера), имевших до последнего времени почти исключительное распространение на континенте Европы и, в частности, в СССР (фиг. 3). Эти Г. можно назвать полуавтоматическими, в отличие от автоматических или вполне механизированных Г.; последние заимствованы из Америки, где их называют в последнее время не Г., а газопроизводящими машинами . В числе наиболее распространенных конструкций последнего типа следует упомянуть системы: Уельмана-Юза (фиг. 4), Моргана и Чепмена. Все они, кроме автоматич. питания и выгреба золы, характеризуются еще и присутствием агитатора, или приспособления для механич. ворошения или разравнивания поверхностного слоя топлива. Агитатор представляет собою охлаждаемый водой пустотелый стальной рычаг (штангу или грабли), приводимый в колебательное или вращательное движение от особого привода. Главное преимущество агитатора заключается в том, что он разравнивает слой топлива и засыпает образовавшиеся в нем прогары. Применение агитатора позволяет увеличить производительность Г. на 35-50% и сократить число рабо- чих до 1 чел. на два Г. Эти результаты относятся к работе европ. з-дов на отмытом и отсортированном каменном угле с малым содержанием серы. Агитаторы можно легко установить и на существующих уже Г. с вращающимися колосниками (напр., системы Керпели, Гильгера); таким путем можно значительно улучшить работу старых генераторных установок и увеличить их производительность. Комбинация европ. Г. с агитатором сист. Чепмена начинает входить в широкое употребление на европейск. з-дах. Подобный Г., но С колосниками системы проф. В. Е. Грум-Гржимайло, разработан и в СССР (фиг. 5). Нек-рые системы америк. Г. (напр., Моргана, Уельмана-Юза, Вуда) снабжены вращающейся шахтой. Однако, в случае вращающегося поддона, при такой конструкции необходим специальный автомат, выключающий на короткое время вращение поддона, для того чтобы вызвать нек-рые сдвиги в толще топлива (устранение образовавшихся каналов, труб, прогаров и других путей наименьшего сопротивления). Устройство аппаратов для подачи угля в Г. европейск. типа явствует из приведенных  Фиг. 11, рисунков (фиг. 1 и 3). Америк, питающие автоматы состоят из системы вращающихся от привода звездчатых барабанов (фиг. 6). Недостатком последних является малая их герметичность; по мере истирания поверхностей соприкосновения эти приборы начи-

|