|

|

|

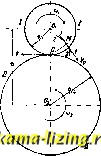

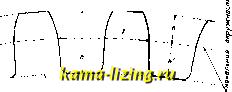

Литература --> Производство жидкого угля и отшлифованных колес-калибров. Станок для производства этой операции изображен на фиг. 42; принцип работы чрезвычайно простой: обрабатываемую шестеренку вкладывают между тремя колесами-калибрами , из которых два-постоянных, а третье  укреп-лено па конце рычага, нагружаемого соответственно с шагом и числом зубцов обрабатываемой шестерни. Затем одна из шестерен приводится в быстрое врашение, п зубцы колес-калибров наклепывают и полируют зубцы колеса при непрерывной смазке смесью из керосина и маппшного масла (4:1); врашение производится сначала в одну, затем в другую сторону; продолжительность всей операции составляет 0,7- 1,5 ск. на один зубец. Раньше строились  Фиг. также станки для прирабатывания зубчатых колес друг к другу, но теперь этот способ употребляется лишь для особо точных колес, полируемых посте шлифовки тоичай-1иим трепелом или парижским мелом. Такой станок в основе состоит из двух шпинделей, паходяшихся в двух точно устанавливаемых салазках; один шпиндель снабжен двилсу-щим механизмом, другой-тормозом. Главное условие правильной работы этих станков заключается в точности установки шпинделей и постоянстве сопротивления тормоза. Лит.: г а в р и л е н к о А., Механич. технология металлов, 2 изд., ч. 4, вып. .3, стр. 163, М., 1926; Б а ж и н А., Работа с делительной головкой, Л., 1926; е г о ж е. Нарезание шестерен на фрезерных станках, ,11., 1925; Б о р о в и ч Л., Руководство к расчету наборных колес при работах на токарных и фрезерных станках и зуборезных машинах, 13 изд., М., 1926; В иль да Г., Станки и механизмы для обработки металлов, пер. с нем., вып. 2, М., 1923; Меламед И., Наладка зуборезных станков и работа на них, М.-Л., 1927; Г ю .я л е Ф. В., Станки, пер. с нем., т. 1-2, М., 1926; Н й 1 1 е F. W., Die Werkzeugmaschinen, 4 Aufl., В., 1923; Kagerer F., Moderne Werkzeugmaschinen, 2 Auflage, Wien. 1923; Schlesinger G., Die Arbeitsgenauigkeit der Werkzeugmaschinen, В., 1927; Preger E., Werk-zeuge u. Werkzeugmaschinen, 7 Auflage, Lpz., 1927; Barth C, Die Grundlagen d. Zalmradbearbeitung, В., 1911; О b er g E., Spur a. Bevel Gearing, N. Y., 1920; О berg E., Spiral a. Worm Gearing, N. Y., 1920; Buckingham E., Spur Gears. Design, Operation a. Production. N. Y., 1928; Machinerys Encyclopedia, vol. 3, N. Y., 1925; Logue C. H. a. Trautschold R., American Machinist Gear Book, N. Y., 1922; Ряд статей E. В u с к i n g h a ma в American Machinist*, L., 1926-27; Engineering , b., 1928, v. 125, p. 531, 598; Werkstattstechnik;>, В., 1924, p. 73, 121, 190, 438; ibid., 1929, p. 75; A7nerican Machinist*, L., 1928, v. 68, p. 810; WerkzeugmasciHne , В., 1926, .Tg. 30, p. 589, 620; Z. d. VDI*, 1920, B. 64, p. 208; ibid.. 1922,B. 66, p.308,679,813; ibid.,1924,B. 68,p.913,1075,1105; ibid., 1925,B.69,p.482;jbid.,1928, B. 72, p. 259. Ho отдельным вопросам: 3. с. с формовым инструментом: Werkstattslechnik .В., 1924, р. 85, 135; Нротасочные 3. е.: American Machinist*, L., 1928, v. 69, p. 539: Werkstattstcchnik , В., 1927, p. 563; 3. c. Пфаутера: ibid.. В., 1924, p. 80, 115, 700, 1926, p. 441, 712; Iron Age , N. Y., 1926, v. 117, p. 1003; Z.d.VDI , 1920, B. 64. p. 839; ibid., 1927, B. 71, p. 731; Engineering , L., 1926, v. 121. p. 193; 3. c. Maara: Werkstattstechnik , В., 1924, p. 88; Automo-bile Engineer*, N. Y., 1928, v. 18, p. 21; Z. d. VDI , 1927, B. 71, p. 509; Maschinenbau , В., 1926, В. 5, p. 402; Shipbuilder , L., 1928, v. 35, p. 225; 3. c. Фел,поу: Werkstattstechnik*, В., 1924, p. 113, 696; Machinery*., N. Y., 1922, v. 28, p. 407: Engineer , L., 1922, v. 133, p. 700; Werkzeugmaschine*, В., 1928, Jg. 32, H. 22: 3. c. Санкса: Werkstattstechnik , В., 1926, p. 414, 451; ibid., 1924, p. 697; American Machinist*, L., 1925. v. 62. p. 554; Machinery , N. Y., 1928, v. 34, p. 777; Engineering , L., 1 928, y. 125, p. 462; 3. c. прочих систем для нарезки цилиндрических колес; Werkstattstechnik*, В.,1924, р.112,186; МасЫпегу , N. Y., 1927,v. 33,р. 474;ibid., 1925, v. 30, 3; Machi-пегу , L., 1927, v. 30, p. 689; Trans. of the American Society of Mechanical Engineers*, N. Y., 1928, v. 50. 27, p. 17; Engineering*, L., 1927, v. 124, p. 670; Z. d. Ym , 1922, B. 66, p. 197; 3. c. Глисона: Werk-stattstechnik*, В., 1924, p. 129; Machincrv*, L., 1928, v. 33, 824, 843; American Machinist*, L., 1927, v. 67, 22; 3. c. Бранденбергерн: Werkstattstechnik , В., 1924, p. 130; oWerkzeugmaschine*, В., 1927, Jg. 31, p. 138; 3. c. National Twist Drill Co.: Werkstatts-technik*. В., 1924, p. 161; Wcrkzeugmaschine*, В.. 1928, Jg. 32, p. 183; Z. d. VDI*. 1927, B. 71, p. 255; 3. c. других систем для нарезки конич. зубчатых колес: Wcrkstattslechnik.>, В., 1924, р. 124, 142, 156, 194; Z. d. VDI*, 1927, В. 71, p. 507; ibid., 1922, В. 66, p. 197;Шл11фональные 3. е.: Werkstattstechnik , 1924, p. 132,185, 440; ibid., 1927,p. 564; Machinery ,L., 1921, v. 18, p. 147; Станки для по.яировки, приработки и испытания зубчатых колес: Werkstatt.stechnik*, В., 1924, р. 1103; ibid., 1928, II. 23; .Machinery*, L., 1928, v. 33,p.822,1927, v. 31, р.7 84; AutomotiveIndustries , N.Y., 1927, v. 57, p. 583; ..Machinery*, N. Y., 1928, v. 34, p. 749; Станки для закругления зубцов: Werk-stattstechnik*. В., 1926, p. 738; .British Machine Tool-Engineering*, L., 1927, 47; Зуборезный шютрумент: Z i e t i n g P.,Eraser,В., 1925; Werkstattstechnik ,B., 1924,p. 417, 439;ibid., 1926, p. 6; .Canadian Machinery*, Toronto, 1927, v. 38, p. 17; .American MachinLst*, L., 1928, v. 69, p. 379, 469, 491; .Machinery*. L., 1928, v. 32, p. 633; .Machinery*. N. Y.. 1921, v. 28, p. 138; .Werkzeugmaschine*, В., 1924, .fg. 28, p. 63; Ox.na ждение и смазка зуборезного инструмента: G о 11-w е i n, Kiihlen u. Schmieren bei Metallbearbeitung, 2 Aufl., В., 1928; .Z. d. VDI*, 1929. B. 73, p. 643; Обработка неметаллич. зубчатых колес: .Maschinenbau*, В., 1928, В. 7, Н. 14; .Machinery*, N. Y.. 1928, v. 34, 7; .Maschinenkonstrukteur*, Lpz., 1928, .Ig. 61, p. Ill; .Automotive Industries*, New York, 1928, v. 58, p. 654. Л. Павлушков. ЗУБЧАТЫЕ КОЛЕСА служат для передачи работы и врашепия от одного вала к другому с заданным отношением угловых скоростей. Колесо, получаюшее врашение извне, называется ведушим; второе колесо, получаюшее вращение от первого,-ведомым. Если угловая скорость ведущего колеса есть ш, а ведомого со, то = к называется передаточНЫМ числом. Постоянное отношение =/(; осуществляется круглыми к о .л е с а м и, а именно: при параллельных осях вращения-ц и л и н д р и ч е с й и м и, при пересекающихся осях-к о н и ч е с к и м и и при перекрещивающихся осях-г и п е р б о л о-и д а л ь н ы м и и винтовыми 3. к. и червячной передачей. Переменное к осуществляется н е к р у г л ы м и к о л ес а м и (эллиптическими, овальными и т. п.), к-рые применяются обычно только при параллельных осях. Круглые 3. к. находят преимущественное применение. Из них чаще всего 1зстречаются цилиндрические колеса. I. Цилиндрические колеса. 1. Теория зацепления. Относительное движение двух систем, вращающихся около па-ра.члельных неподвижных осей с постоянным отнощением угловых скоростей ,1=к, есть движение плоское, определяющееся вполне центроидами в виде двух окружностей, к-рые перекатываются одна по другой без скольжения. Точка С касания окружностей - мгновенный центр вращения в относительном движении систем-имеет одну и ту же скорость V в обеих системах: i==coiEi = a)2-R2 (фиг. 1). При заданном расстоянии а между центрами Oi и О2, пололсенио точки С определяется от- ? = =fc,T.e. полюсом передачи, делит расстояние между центрами на отрезки, обратно пропорциональные угловым скоростям. Окружности I-I и II-II имеют важное значение в теории зубчатых ко.чес и называются делительными, или н а-ч а л ь и ы МП, а соответствующие им ци-wиндpы-начальными цилиндрами. Начальные цилиндры снабжаются зубцами, при помощи к-рых и происходит передача работЕЛ и движения. Зубцам дают обычно симметричную форму, очерчивая их с боков одинаковыми профилями (фиг. 2). Часть .окружность выступал  Фиг. 1. ношением: точка С, называемая  окружность впадин Фиг. 2. зубца,расноложенная над начальной окружностью, называется головкой, под начальной окружностью-ножкой. Расстояние между двумя смежными соответственными профилями, измеряемое по начальной окружности, называется шагом зацепления и обозначается через t. Если число зубцов на колесе есть z и радиус начальной окружности R, то 2nR=zt, откуда к = -- = = . Для опреде.чения размеров колеса удобнее, однако, пользовать- ся величиной модуля зацепления, m= , а не шага г; тогда расстояние между осями а = -. Вьфажается т всегда в мм. Основные размеры колеса и зубцов, а также инструментов для нарезания зубцов выражают через т. Высота головки зубца (фиг. 2) hm; высота ножки h = т=- = 1,167 т, до 1,2 ш; полная высота зубца }i = 2\ m=2,167 m, до 2,2 т. Толщина точно изготов.ченного зубца, считая по начальной окружности, равна 1=; для грубо изготовленных 3. к. то.чщина зубца равна 0,48 t, а ширина впадины-0,52 t. В Америке вместо модуля пользуются обратной величиной, к-рую называют д и а-м е т р а .4 ь н ы м шаг о м (diametral pitch); в русской практике ве.чичину эту обычно называют английским словом п и т ч>. Обозначая его через имеем: V = r ражается в дюймах (между т и /) существует стедующая простая зависимость: ш-р = = 25,4). В целях ограничения необходимогг для нарезания зубцов ко.чичества инструментов почти во всех странах установ.чены нормальные ряды значений для т. Проектом, разработанным д.чя СССР, намечен следующ. ряд, близко совпадающий с приняты.м в Ге])-мании по норме DIN 780: от 0,3 до 1 мм--через 0,1 мм; от 1 До 4 мм.-через 0,25 мм; от 4 до 7 мм-через 0,5; от 7 до 16 мм-через 1; от 16 до 30 мм-через 2; от 30 до 45 мм- через 3 мм; дальше-через 5 мм. Ъ С. Ш. А. и Англии принят следующий ряд значений р: от 1 до 3 через /4, далее-3V2, 4, 5, 6, 7, 8, 9. 10, 12, 14, 16, 18 и 20. О б щ и е законы з а ц е п л е н и я. Профили, работающие друг с другом, называются сопряженными. В соответствии с основным требованием=/с, которому должны удовлетворять сопряженные профили, устанавливаются те геометрич. условия, к-рые определяют их очертание. Если профили i-l и 2-2 находятся в соприкосновении в пек-рои точке М (фиг. 1), то относительная скорост?> в точке касания д. б. направлена по общей касательной к профилям, в противном случае профи.чи или разойдутся и.чи врежутся один в другой, что недопустимо. Т. к. точка С является мгновенным центром в относительном движении профилей, то СМ будет нормалью. Т. о., профили д. б. выбраны так, чтобы общая нормаль к ним в точке касания проходила через нолюс передачи. Задавая один из п1)офилей пронзво.тьно, можно на основании приведенной теоремы построить другой-сопряженный. Общий метод такого построения бы.ч указан Рело. В действительности для профилей зубцов применяют только два рода кривых: 1) цик.чические кривые и 2) эвольвенту круга-как наиболее простые из сопряженных кривых по способ\ их образования и по геометрич. свойствам. Циклическое зацепление (фиг. 3). При качении производящей окружности 1-1 по начальн. 11-11 точка С первой опишет на П.ЧОСКОСТИ эпициклоиду (эпитрохоиду) Се2, та же точка С В1;1чертит гипоциклоиду (гипотрохоиду) CQx на плоскости I-I, если окружность 1-1 будет катиться по 1-1. Аналогичным образом точка С производящей окружности 2-2 вычертит: 1) эпициклоиду Се на плоскости I-I и 2) гипоциклоиду Сд. на плоскости 11-11. Представим себе профиль Се в новом положении се-. Он пересекает производящую окружность 2-2 в точке а. Очевидно CCi = Са. Соответствующее положение профиля CfiTa определится условием: -Сс2= Cci, значит, Сс2 = -~ Са, т. е. оба профиля касаются в точке а и прямая аС-pix общая нормаль. При зацеплении профилей перед линией центров гипоциклоида Сд ножки будет работать с эпициклоидой Се2 головки, и точка касания профилей опишет дугу производящей окружности 1-1. За линией центров эпици-

Фиг. 3. клоида Cei будет работать с гипоциклоидой Cfif2, и точка касания пойдет по окружности 2-2. Дуги производящих окружностей представляют собою геометрич. место точек касания сопряженных профилей в неподвижной плоскости, к-рое носит название линии зацепления. Линия зацепления дает исчерпывающую характеристику профилей и их взаимной работы. Чем проще вид линии зацепления, тем проще соответствующие ей профили как по закону образования, так и по геометрич. свойствам, и наоборот.Начало зацепления профилей определяется точкой К пересечения линии зацепления с окружностью выступов ведомого колеса 11-11, а конец-точкой L пересечения линии зацепления с окружностью выступов ведущего колеса 1-1. Сумма длин дуг -КС + СЬ дает длину е линии зацепления. Снося точку К дугой радиуса ОК на профиль Cfifi ножки колеса получим точку к-рая находилась в зацеплении с вершиной к2 ведомого профиля В точке К; аналогичным образом получаем точку I2 на профиле ножки Сд2, работающей с вершиной 1 ведущего зубца в точке L. Отмеченные иа фиг. 3 двойными линиями участки kiCli и kzClz-рабочие участки профилей. Часть профиля ножки, лежащая между окрулсностью впадин и точкой fci (соответственно I2), никогда в зацеплении не участвует и м. б. очерчена совершенно произвольно, с одним лишь условием-чтобы путь, описываемый вершиной сопряженного зубца, не врезался в тело ножки. В соответствии с этим следует построить удлиненную эпициклоиду, описываемую вершиной сопряженного зубца, и принять ее за профиль неработающей части ножки; построение удлиненной эпициклои-  Фиг. 4. ды м. б. выполнено приближенно Г ]- Часто очертание полши переходит закруглением с радиусом равным 0,1 t в окружность впадин. Для вычерчивания профилей наносят на начальной и производящей окружностях ряд равных небольших делений, начиная от точки С. Из каждого деления начальной окружности, как из центра, радиусом, равным расстоянию точки С до соответствующего деления производящей окружности, описывают ряд дуг; огибающая всех этих дуг дает эпициклоиду при качении производящей окружности снаружи начальной окружности и гипоциклоиду-внутри ее. На зубчатой рейке получаются циклоиды над и под начальной прямой. При черчении в большом масштабе пользуются для спрямления дуг одним из правил Ранкина. Радиусам о производящих окружностей дается обычно значение: <?=(0,35-Ь-0,4) i?.. Увеличению д пре- г пятствует ослабление зубца у основания. При Q, равном 0,5R, ножка получает прямолип. очертание по ра днусам начальной окрулености. При дальнейшем увеличении Q ножка еще более суживается и при Q = R обращается в точку С, к-рая, при зацеплении с эпициклич. выступом Се сопряженного профиля, перемещается по начальной окружности, представляющей собою линию зацепления (фиг. 4). Взяв вместо точки равноотстоящую кривую-круг и вместо эпициклоиды Се равноотстоящую ее , получим цевочное зацепление. Одним из частных случаев цевочного зацеплепия является передача Гриссона (см. Гриссона передача). 3. к. с циклическими профилями весьма чувствительны к неточностям установки. Напр., нри увеличении расстояния между осями на 1 мм, при т=10 мм и радиусах производящих окружностей 1=2 = получаются колебания скорости в 4% от средней скорости вращения. При дальнейшем сближении осей зацепление еще более ухудшается вследствие преждевременного начала зацепления и сопутствующего ему зацепления ребром зубца [i,*]. Скольжение профилей. При зацеплении сопряженные профили частью катятся, частью скользят один по другому. Разность - С/с2--Cki (фиг. 3) длин рабочих участков профилей дает абсолютную величину скольжения профилей при работе их перед линией центров, а 01- CI2-соответственно, за линией центров. Точка касания проходит по сопряженным профилям разные пути за один и тот же промежуток времени. Если взять сопряженные профили в произвольный момент зацеплепия, то за время dt по ведущему профилю будет пройден путь dAj, а по ведомому-dig- Разность dA2 - dA даст абсолютное скольжение по ведущему профилю, а di - d/la-по ведомому. В основу оценки скольжения кладется относитель-

|