|

|

|

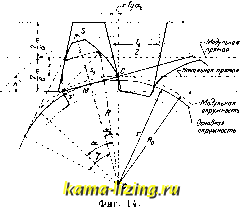

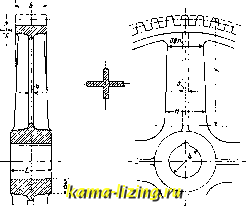

Литература --> Производство жидкого угля ружной скорости. Для новых колес при нормальной нагрузке и жидкой смазке доходило до 0,98. Для изношенных зубцов г] понилсается при тех же условиях до 0,87, и колеса работают весьма неспокойно. Подробные данные об г? и влиянии на него различных обстоятельств дают амери1санские опыты [21, 26] Трение на зубцах оказывает влияние на равномерность вращения колес. Если ведущий момент Ml постоянен, то прп переменном моменте тренрш ведомый момент не м. б. постоянным. Особенно сильное влияние оказывает при этом то обстоятельство, что сила трения, а значит и полная реакция на ведущий зубец, меняют свое направление в точке С. Все это сказывается гл. обр. в звуковых явлениях: колеса шумят или ревут при работе. Опыты показали, что колеса, зубцы к-рых после обработки были закалены, работают с шумом вследствие искалсения профилей при закалке; если зубцы после за-ка.чки подвергались шлифовке, то колеса работают без шума. При профилях, весьма точно и тщательно изготовленных, колеса давали вместо шума музыкальный тон, высота к-рого пропорциональна произведению числа оборотов колеса на число его зубцов, т. е. числу зацеплений зубцов в минуту. Сила звука зависит от нагрузки; при увеличении нагрузки она увеличивается, при уменьшении-уменьшается; при холостом ходе она равна нулю, пения не слышно. Применение одностороннего зацепления, в к-ром устранена перемена направления силы трения, устраняло пение колес [J. При большой продоллсительности зацепления оно тоже устраняется, что особенно ярко сказывается на колесах со спиральными зубцами. Т. о., бесшумность колес достигается: 1) весьма точным изготовлением профилей; 2) односторонним зацеилением; 3) увеличением продолжительности зацепления, т. е. увеличением числа зубцов на малом колесе или заменой прямых зубцов спиральными; 4) применением для зубцов малого колеса особых материалов-кожи, фибры, просмоленных и спрессованных тканей (Novotext). Исправленное эвольвентное зацепление имеет целью устранение тех отрицательных сторон зацепления, которые сказываются в системе сменных колес: 1) подрезания, препятствующего осуществлению колес с малыми числами зубцов; 2) боль- шого относительного скольжения на ножке малого колеса, ведущего к сильному и быстрому ее износу. Т. к. наивыгоднейшая форма профиля зависит не только от числа зубцов колеса, но также и от передаточного числа, то всякая передача требует специального выполнения зубцов на каждом из колес, вследствие чего применение исправленного зацепления становится в зависимость от режущего инструмента и методов обработки зубцов. Улучшение характера зацепления сводится в конце концов к увеличению эвольвентной части зубцов малого колеса и м. б. достигнуто: 1) увеличением высоты головки за счет сокращения ножки при неизменном угле; 2) увеличением эво.чьвентной части ножки путем увеличения угла а при неизменной вы- 0,4t  соте Г0Л0В1СП; 3) одновременным увеличением высоты головки и угла а при очень малом числе зубцов. Примерол! исправления профиля по первому способу являются зубцы, применяемые с 1901 г. германской фирмой AEG (Всеобщая компания электричества) для передач от электромоторов (фпг. 13). Высота го.ловкп этих зубцов на малом колесе увеличена на 0,5 т, угол а=15°, общая высота зубцов 2,2 т; остальные размеры указаны на фиг. 13. Исиравление это позволяет брать па малом колесе 14 зубцов, по но является универсальным, т.к. дает хорошее зацепление только для передаточных чисел от Здо5. Обобщение его на любые передаточные числа потребовало бы установления шкалы размеров для высоты головок в зависимости от числа зубцов на колесах, составляющих передачу; в соответствии с этим осложнилась бы обработка зубцов, вследствие необходимости большого количества инструментов, тем более что приходится менять толщину зубцов на начальной окрулспости. Увеличение угла зацепления до 20°, как указано выше, привело к созданию новой системы сменных колес. Назначение же для каждой пары особого угла приводит снова к большому количеству необходимых инструментов. Одновременное изменение высоты головки, толщины зубца и угла зацепления настолько ослолсняет вопрос, что построение системы исправленных профилей по этому способу становится просто невыполнимым. Основой всех указанных затруднений является то обстоятельство, что все размеры зубцов (толщина, высота головки и ножки) связываются с начальной окружностью. Инженеру Мааг (Maag) принадлежит за-счуга детальной разработки и широкого проведения в жизнь системы получивших его имя исправленных эвольвентных профилей, к-рые при любых числах зубцов на колесах передачи дают наилучшее зацепление. В основе способа Маага, предполагающего из-готов.ление зубцов по методу обкатьшания, заложены две идеи: 1) правильное зацепление эво.львентных профилей не нарушается с изменением расстояния между осями колес и 2) два колеса, нарезанные одним инструментом, будут работать всегда правильно друг с другом. Исходным инструментом выбрана рейка с углом зацепления ао=15° и шагом tQ-nm. Толщина зубца по средней прямой, к-рая называется модульной to прямой, равна - = . Высота голов- ки равна высоте ножки = w. (фиг. 14). Т.к. все точки рейки в прямолинейном ее двилсении имеют одинаковые скорости, то за начальную прямую молено взять любую прямую, параллельную модульной. Другими словами, молено отодвинуть рейку от центра колеса на величину х, назьшаемую смещением и выралсаемую через модуль X = т. Смещение считается положительным, если модульная прямая отодвигается от центра обрабатываемого колеса, и отрицательным, если последняя придвигается к центру. Начальной окружности, к-рая в точке С касается начальной прямой рейки, дается название модульной о к р у ж; н о с т и, для к-рой R,= ; по ней излхеряется толщина зубца, и от нее отсчитываются высоты головки и нолши зубца на колесе. На фиг. 14 высота ножки h = Q - т . Относительное смещение есть величина, определяющая форму зуба. Полагая зацеп-  ление рейки с колесом без зазора, определим толщину So зубца на колесе по модульной окружности: о = + 2xtg Оо = 2 -bitg Оо] т , т.е. толщина s определяется величиной смещения. На фиг. 14 изображен такой зубец, и пунктиром профили его продолжены до пересечения в точке S. Толщина зубца на любой окружности радиуса R s2[(tgy-y)-(tga-a)] R ; т. к. г = R cos а и г = RqCOS а = cos а, то S = [(tg у - у) - (tg а - а)] mz . Толщина зубца по модульной окружности по этой общей ф-ле определится как So г [(tg У-у)- (tg а - Оо)] mz . Сопоставляя два выражения для Sq, находим: + tg Оо - Оо , tg Г - У = -!- + где угол у определяет толщину идеального зубца на основной окружностиSi= 2г (tgy-у). Полагая, что рейкой нарезаются два колеса, к-рые составят передачу, прп чем зубцы будут работать без зазора и иметь по нача.1ь-ным, модульным, окружностям передачи толщины Si и имеем: i + S2-t - to , где а-новый угол зацепления. Применяя к каждому колесу выражение, приведенное выше для 5 в ф-ии tgy -у, находим: (tg У1- У 1)1+ (tg у 2- Уз) -2- {tga-a)(Zi+Z2) = n. Подставляя соответствующие значения для tgy -у, находим выражение для определения угла а зацеп.ления нашей пары колес: tg а - а = - (ll + + tg Оо - Оо , где ll п I2-смещения рейки при нарезании 1-го и 2-го колес передачи, Zi и -числа зубцов на них, ао = 15°. Изменение расстояния между центрами колес *- Гc°г-) + л.(S-l)- т --° - 1 = j?m , z, + z2 где Tj = \-, - 11 - относительное смещение центров колес. Каждому а, т. е. паре значений li и 2, соответствует свое г/. Для упрощения вычислений при нахождении угла а служит всгюмогательная таблица значений функции tga -а [ ]. При нарезании рейкой зубцов на колесах допускается нек-рое подрезание их, но так, чтобы при этом совершенно не затрагивался рабочий участок эвольвенты на профиле. В основу определения величин пололсе-ны два требования: 1) зубцы колес должны работать без подрезания, 2) толщина зубцов по окружностям, отделяющим подрезанную рейкой часть профиля от неподрезанной, д. б. па обоих колесах одинаковой. Результаты вычислений сведены в диаграмму [i*], изображающую в функции от z. Колесами Маага могут осуществ.ляться передачи от ДО /оо и от 50Дц до 50/со. ДлЯ шестерен с числом зубцов свыше 50 оказывается, что наилучшие результаты дают обыкновенные колеса сменного ряда с углом зацепления а=15°. Колеса Маага не удовлетворяют условиям сменности и пригодны только для парных передач. Позднейшие исследования показывают однако, что, исходя из рейки как основного инструмента, можно нарезать системы сменных колес, отличные от современных. При построении этих систем удобнее исходить из основных кругов, относя к ним модуль и шаг зацепления. Определяющими условиями являются: 1) беззазорная работа зубцов, 2) недопустимость иодрезапия, 3) недопустимость заострения зубцов, 4) минимальная продолжительность зацепления для малых колес набора. Вообще следует отметить, что отнесение модуля и шага зацепления к основным окружностям весьма упрощает общее геометрическое исследование и характеристику также и существующих систем сменных колес. 2. Расчет и конструкция цилиндрических 3. к. Расчет зубцов ведется обычно в следующих предположениях: 1) окружное усилие Р; изгибающее зубец, действует на вершине зубца и дает в опасном сечении изгибающий момент Mj,.=P/i (фиг. 15, А); 2) толщина S зубца у основания его прини- t лт мается для простоты равной - = ,т. е. равной толщине зубца по начальной окружности. Тогда из ур-ия прочности зубца получаем: of = -, где b-длина зубца. В грубых колесах возможно действие силы Р на угол зубца (фиг. 15, Б), что дает: hs ЗР Ph cos f = aZ, T. e. o:,: = sin 29?. Опасное сечение определяется углом 9? = = 45°, при котором Сти. Полагая о,= = crj,. = (r,j , приходим к условию равнопроч-ности зубца: b = 2h; при ?t = 0,7t 2,167 w получаем &= 1,4 =4,334 m, т. е. при грубых колесах, когда не исключена возможность действия силы Р на угол зубца, бесполезно брать длину зубца бо.чьше 1,4 f, т. к. это не повышает его прочности. Обычно в этих случаях принимают b = 2t = Qm.  Фиг. 15. Переходя к установлению расчетных уравнений, полагаем Ь=>рЧ = пт = уш; в дальнейшем, при выводе ф-л для перехода на см, где m выражено I 2.167 т см, h= . - см и S -= будем вводить везде В мм; тогда = -о 0.5 л?п Р - -Z - 0.001885 V . откуда m = 23 тЛ-Г- Т. к. врашающий момент М - PR кгсм. = Pmz кгсм, то т = 221/ -. Переходя к мощности JVjp и числу об/м. , найдем т = 912 г/ - При расчете различают два типа 3. к.: 1) силовые колеса и 2) рабочие колеса. Первые работают при весьма малых скоростях и имеют целью не длительную передачу работы, а гл. обр. передачу усилий, иногда весьма больших. Типичный пример таких колес дают передачи в кранах с ручным приводом. Основанием для расчета зубцов силовых колес являются исключительно соображения прочности, т. е. выбор допускаемого напряжения которое определяется лишь материалом. В противоположность силовым, рабочие колеса имеют главной своей целью б. или м. продолжительную передачу работы. В типичных случаях они работают при весьма значительных скоростях. При расчете их приходится принимать во внимание ие только прочность, но также износ и нагревание зубцов вследствие трения. По-следниа обстоятельства приводят к необходимости увеличивать длину Ь - ут зубца, а таюке уменьшать значения /с . при возрастании окружной скорости. Для средних скоростей и усилий v = 9-f-12. Сюда относятся, между прочим, 3. к. в металлообрабатывающих станках, для к-рых принимают обычно = 10. Для колес, передающих боль.-шне усилия при большой скорости, v= 13-1-16. Сопоставляя данные лучших герм, з-дов, а также соображения разных авторов (Бах, Ре.чо), Гённике (G. Honnicke) [i®] установи.ч.  Фиг. 16. что все их можно объединить в одном законе: п. где /Сад. (выралсенное в кг/см)- допускаемое напряжение для зубцов рабочих колес, -допускаемое папрялсение для зубцов силовых колес и v-скорость на на-ча.чьной окружности в м/ск. Табл. 2 дает значения if , для разных материалов, применяемых при изготовления 3. к. Напряжения, соответствуюнще v = 4:M/ck, доллены применяться для расчета си.човых колес. Расчет приходится вести методом пост едовательных приближений, задаваясь вначале произвольной скоростью ?;;для облегчения и ускорения расчета пользуются   Фиг. 17. вспомогательными таблицами и номограммами. Строго выработанного метода расчета зубцов не имеется, а поэтому приводимый способ не яв.чяется единственным. Конструкция цилиндр, колес и расчет деталей (фиг. 16, 17 и 18). Обод делается толщиной от 0,5 до 0,6, для

|