|

|

|

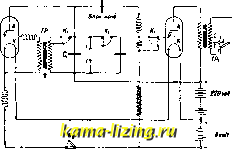

Литература --> Производство жидкого угля  Фиг. 3. Наиболее совершенным типом генератора звуковой частоты является специальная машинка индукторного типа, представленная схематически на фиг. 3. На общей оси укреплены: мотор М, зубчатый ротор S и генератор G с сопротивлением R в качестве нагрузки. Зубчатый ротор S вращается между двумя подковообразными магнитами , на которые надеты три обмотки. Одна из них служит обмоткой возбуждения электромагнита. При вращении мотора М вращается зубчатый ротор S, зубцы которого изменяют магнитный поток электромагнита; вследствие этого в двух других обмотках индуктируется переменный ток, частота к-рого зависит от скорости вращения. Генератор G слулшт в качестве регулятора частоты. Указанные типы генераторов обладают ма.яой мощностью. Если требуется большая мощность, то в таких случаях можно пользоваться машиной Франка или ламповым 3. Наиболее простой схемой лампового 3. является камертонный 3., схема которого приведена на фиг. 4. При включении тока накала и анодного напряжения камертон К притягивается электромагнитом ЭМ, вследствие чего изменяется магнитное поле магнита М, в обмотках к-рого индуктируется эдс, дей-  ствующая на сетку лампы через трансформатор TPj. Положительный потенциал на сетке обусловливает уменьшение анодного тока, вследствие чего камер-Фиг. 4. тон отпускается электромагнитом ЭМ. Поле магнита М снова меняется, сетка получает отрицательный потенциал, вследствие чего анодный ток увеличивается, камертон К притягивается электромагнитом ЭМ, и т. д. Частота такого лампового 3. определяется соответствующей частотой камертона. Через трансформатор TPg, дроссельный фильтр ДФ и трансформатор TPg ламповый 3. отдает мощность во внешнюю цепь Г. Фильтр слу- жит для очистки основного тона от высших гармонических. Меняя камертон, катушки магнитов и соответственно ДФ, молшо получить различные частоты. Тон 3. проверяется телефоном, к-рый приключается к гнезду Г. Ток накала регулируется автоматически барреттером ЖС (см. Усилитель промежуточный телефонный). Напряжение смещения на сетку но.чучается за счет падения напряжения на сопротивлении В. Указанный ламповый 3. строится обыкновенно на четыре частоты (/ = 480-1-800-1 000-i-1 800 пер/ск.). Мощность его-около 7 W. Для получения частот от / = 150 до /=6 400 применяют более мощный ламповый 3. На фиг. 5 представлен схематически ламповый 3., посредством к-рого молшо получать частоты 3 000-20 ООО пер/ск. Мощность такого 3. ок. 0,3 W. Первая лампа служит  Фиг. 5.- генератором, вторая -усилителем. Колебательный контур состоит из емкости Cj и самоиндукции трансформатора ТР. Частота генератора меняется путем подвижного железного стержня трансформатора ТР. Трехходовой ключ ibi служит для выключения 3. и для включения всей обмотки TP или части ее, в зависимости от чего преде.чы частот изменяются от 6 ООО до 8 ООО и от 8 ООО до 20 ООО. Для получения частот ниже 3 ООО необходимо к клеммам 1=1 приключить добавочный конденсатор. Ключ служит для включения накала. Секционированный трансформатор TPj предназначен для передачи мощности во внешнюю цепь. Ламповым 3. может служить устройство, состоящее из двух генераторов высокой частоты, работающих методом биений (см.). Лит.: Г р а м м а т ч И К О в А. С, Катодные лампы и их применение, М., 1925; Баев Н. А. и Ридель Ю. О., Научно-технич. сборник-телеграф, телефон, радио, почта , М., 1928, 4, стр. 39, 42; Г е и и ш т а С. В., Ламповые передатчики, Техника связи , М., 1924, т. 2, вып. 3-4; Jaeger W., Elek-trische Messtcchnik, 3 Autl., Lpz., 1928. Ю. Ридель. I-КИСЛОТА, моносульфокислота амино-на4)тола, 2-амино-5-нафтол-7-сульфокислота, весьма важный продукт soji-/ \/\-NHj для синтеза светопроч-[ J ) ных азокрасителей. От- \/\/ личительным свойством он , как и изомерной с ней у-кислоты (2-амино-8-нафтол-6-сульфокислота), является ее способность придавать полиазокрасителям, в которых эта кислота составляет конечный азокомпонент, субстантивные свойства Р *]. 1-кислота получается при щелочном плавлении в автоклаве 5,7-дисульфокислоты уЗ-нафтиламина. Производство 1-к. тесно связано с получением у-кислоты, т. к. необходимая для последней 6,8-дисульфокислота )8-нафтиламина получается вместе и примерно в одинаковом количестве с 5,7-ди-сульфокислотой при сульфировании у5-наф-тиламина Р]. 1-к. способна к азосочетанию как в кислой, так и в щелочной среде, при чем в первом случае азо-группа вступает в орто-положение к амидной группе, в последнем же - к окси-группе. 1-к. дает ценные продукты конденсации с фосгеном (1-к.-мо-чевина) и ароматич. аминами (фенил-1-к.). Лит.: )Ворожцов Н. Н., Ступени в синтезе красителей, стр. 179, Л., 1926; ) R и g g 1 i P., Praktikum d. Fiirberei u. Farbenstoffanalyse, Mch., 1925; ) К б n i g und Ы a 1 1 e r, Journal f. prakt. Chcmie . Lpz., 1867, B. 102, p. 39; *) В u с h e r e г И., Lehrbuch d. Farbenchemie, 2 Aufl., Lpz., 1921; F i e г z-D avid H. E., Grundlegende Operatio-nen d. Farbenchemie, В., 1924; ) Cain J. C. a. Thorpe J. Г., The Synthetic Dycstuffs a. the Intermediates Products from which they are derived, 6 ed., p. 235, London, 1923; R о w e, Colour Index, X. Y., 1924. A. Порай-Ношиц, ИГОЛЬНОЕ ПРОИЗВОДСТВО, производство ручных швейных игол, игол для швейных машин и булавок. Основные материалы. Д.чя И. п. употребляют стальную или железную проволоку, при чем иглы толще 1 мм изготовляются из железной проволоки, т. к. толстые иглы, сде.танные из стальной проволоки, плохо проштамповываются в ушке. Стальная и железная проволоки д. б. точно калиброваны, а для 0 от 0,65 до 0,9 мм-протянуты через контрольный алмаз; при последней протялже применяют или бескислотный состав или слабо кислотный раствор с примесью медного купороса и оловянной соли (чтобы проволока не подвергалась ржа- влению при хранении). Наружная поверхность проволоки д. б. гладкой и не иметь заусенцев, трещин, рлсавчины и плен. Основные качества и состав стальной проволоки, применяемой в И. п., приведены в табл. 1. Табл. 1.-с остав и качества стальной проволоки, применяем о ii в игольном производстве. .я 1С................ 0,75-0,90 ggS? J Mn............... 0,30-0,40 5 8 щ 1 Si................ 0,15-0,20 I Ph И S............ Следы Bp. сопротив. на разрыв в кг/.vut. . . 80-100 Удлинение в %............. 4-5 Допуски (в .мм) на овальность и калибровку для провело lin: 0 ДО 0,9 мм............. 0,01 0 от 0,9 ДО 2 м.н.......... + 0,02 0 свыше 2 мм............ ±0,03 Микроструктура.............Перлит. Излом мелкозернистый 0 проволоки в мм . до 1*,5 1,5-2 2-2,5 >2,5 Наименьшее число загибов на 180° в тисках с радиусом кривизны губок = 40 мм до разрушения образца .... 10 9 7 5 Наименьшее число скручиваний образца длиною 200 мм до его разрушения (полных оборотов) 10 9 8 7 Стальная проволока д. б. светлотяиутая и поступает в обработку в отожлсенном виде. Железная проволока доллша выде.лываться из литого железа, иметь в изломе волокнистое или мелкозернистое строение и после протяжки в окончательный размер должна удовлетворять вышеуказанным испытаниям, при чем испытанию подвергается иеотолс-лсенный образец. I. Производство швейноручных игол. Первая операция-р е з к а проволоки на стерлши определенной д.лины (длина стержней обьгано равняется удвоенной длине игол)-исполняется на специальных станках для резки проволоки, снабженных двумя ножами, к-рые приводятся в движение кулаками, насаженными на валу станка. За один удар ножей отрезается до 4 стержней (подача под каждый нож идет в две проволоки), падающих вниз в особый ящик. Производительность станка-до 60 ООО стержней, или до 120 ООО игол, в час. Подача проволоки производится посредством к.лещей,  приводимых в переменно-возвратное движение кривошипным механизмом: клещи захватывают проволоку (сматывающуюся с мотков и проходящую предварительный выпрямитель), продвигают ее вперед на определенную длину и отпускают при обратном движении. Следующая операция-г о р я ч а я рихтовка (выпрямление проволмси)- имеет це.чью выпрямление стержней, сохраняющих частично форму дуги мотка проволоки. Для нагревания и рихтовки (фиг. 1) (терлши С в количестве от 4 ООО до 7 500 шт. (по весу от 1,5 до 4,5 кг) укладывают в железные кольца А шириной от 10 до 20 мм, при чем сверху вставляют железные прокладки В диам. до 10 мм, к-рые после нагрева вынимают с целью псчучить горизонтальную площадку для катанья вилками. Стержни нагревают в печах до 750-850° (при чем одновременно в печь закладывают 6--8 пакетов), а затем производят вручную выпря мление (рихтовку) нагретых стержней посредством катания на чугунных плитах взад и вперед специальными ви.чками (фиг. 2), состоящими из выгнутьгх по дуге круга трех л-се.чезных полос С, соединенных мелсду собой пластинами с рукоятками В; нижняя поверхность А вилок-рифленая. Во время

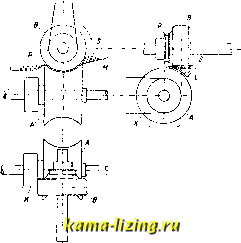

процесса прямления борты колец А (фиг. 1) входят в промелсутки D между полосами С. В последнее время фирмой Бюндгенс (Biind-gens, Aachen) выпугцены реза.чьные станки, снаблсенные приспособлением для холодной рихтовки (фиг. 3), состоящим из лселезной рамки А с двумя высверленными по всей длине цапфами Е; на одной из цапф помещается приводной шкив С. Рамка вращается в двух подшипниках D со скоростью до 2 500 об/м. В рамке высверлены отверстия, в к-рые вставлены 5 ста.чьных закаленных

Фиг. 3. штифтов в, укрепленных в рамке после ре-гу.чировки нажимными болтиками /S. Подлежащая резке проволока К проходит со скоростью до 0,27 м/ск через цапфу рамки, а затем через раззенкованные отверстия, имеющиеся во всех штифтах В. Выпрямление (холодная рихтовка) проволоки получается вследствие криволинейной протяжки ее че- рез отверстия штифтов, распололсенных на разных расстояниях от оси цапф и укрепленных в быстро вращающейся рамке. Опыт работы с таким станком показал, что проволока получает впо.чне удов.четворительное  Фиг. 4. прямление, но в ней возникают вредные напряжения (наклепы), для уничтожения которых необходимо всетаки стержни нагревать и частрщно рихтовать; продолжительность рихтовки в данном случае уменьшается на 50%. Затем концы стержней заостряют на специальном концеточильном станке (фиг. 4). Станок состоит из песчаникового или наждачного камня А (фигура камня напоминает гиперболоид вращения) диам. 250-ioO мм и шириной 100-210 мм, вращающегося на шарикоподшипниках со скоростью до 1 900 об/м. (окружная скорость до 45 м/ск), и питающего диска В диам. 130 мм, устанавливаемого во время работы несколько наклонно к оси камня и обтянутого резиновым кольцом. Скорость питающего диска 4--5 об/м. Вращение камня производится от нилшего привода через шкив К, а подающего диска-от верхнего привода через желобчатый шкив Р. Стержни скатьшаются с наклонной площадки М на нилснюю дугообразную направляющую (седло) охватьшающую на 75° диск В, и медленно прокатываются по ней, при чем стер лепи, вращаясь вокруг своей оси и соприкасаясь одним концом с вращающимся камнем, заостряются. Во избежание по-яв.чения ржавчины применяется сухая точка, при чем появляющаяся пьшь отсасывается эксгаустером. Для обточки стержней с двух концов приходится стержни пропускать через станок два раза. Производительность станка для мелких и средних № игол- до 25 ООО стерлшей в час; расход энергии- до 2 Н*; срок службы одного налсдачного камня 3,5-4 месяца, песчаникового-1 месяц; последние дают иглы лучшего качества, т. к. не накаливают стерлсней во время заточки, не портят гладкой поверхности и не производят отрыва конца. При постановке на станок камни д. б. тщательно выбалан-сированы и выправлены. Следующая операция-щлифовка середины у стерж-

|

|||||||||||||||||||||||||||||||||||||||||