|

|

|

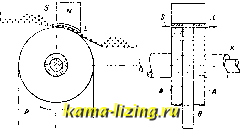

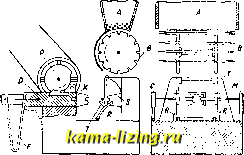

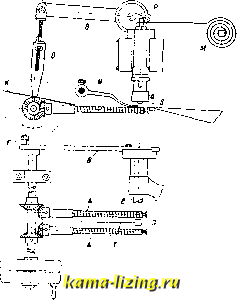

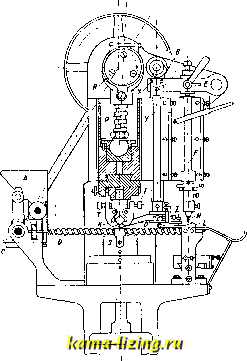

Литература --> Производство жидкого угля ней на ширину 15-20 мм-имеет назначение счистить на середине стержня черноту, получившуюся после горячей рихтовки, т. к. иначе при штамповке и пробивке чернота вдавливается внутрь ушка. Шлифовка производится наспециальных автоматах (фиг. 5),  Фиг. 5. состоящих из двух вращающихся со скоростью до 10 об/м. подающих дисков А, между к-рьпми вращается диск В, сидящий на оси К, пропущенной через пустотелые цапфы дисков А. Диск В делает до 1 ООО об/м. и приводится в движение ремнем Р, на к-рый нанесена снаружи наждачная пыль. Стержни S скатываются с наклонной площадки под нажим N, оклеенный снизу резиной L, при-кимаются к ремню Р и к дискам А, вследствие чего получают одновременно враще-1ше и шлифовку средней части. Станок снабжен эксгаустером для отсоса пыли. Производительность станка-до 50 ООО стержней в час. Крупные иг.чы-мешочные, трехгранные бо.чьшие и др.-протачивают вручную па наждачном камне. Дальнейшая обработка состоит в проде.чывании ушка в игле, для чего на специальных станках сначала посредине стерлсней штампуют контур,сразу для ушков двух игол, а затем пробивают два сквозных отверстия. На фиг. 6 изобра-лсена схема штамповального станка фирмы Бюндгенс. Станок снабжен магазином А для стержней, которые захватываются вращающимися дисками В, снаблсенными желобка-.ми, и сбрасываются на поддерживающие рычаги Т. Приводимая в движение от привода  Фиг. 6. п.тастинка С прижимает стерлсни к неподвижной пластинке М и тем самым точно устанавливает середину стержня для штамповки. Молоток В со штемпелем К под действием пружины F, сжимаемой кулачным диском Р, си.чьным ударом штампует контур ушков в матрице ti. По возвращении под действием диска Р штемпеля К па свое место два рычага R сбрасывают стерлсень вниз. Производительность станка-до 7 ООО стерлшей в час, потребная мощность 0,75 IP. Штемпеля и матрицы изготовляются из стали (содсрлсание С 0,6-0,7%), при чем на них сразу гравируется до 8 отпечатков. По срабатывании штемпелей и матриц их отжигают в угольном порошке, спи.чивают, вновь гравируют и зака.чивают. Пробивка отверстий после штамповки производится на специальных автоматич. станках. Станок фирмы Бюндгенс (фиг. 7) состоит из двух параллельных подающих винтов А-А, вращающихся с одинаковой скоростью и продвигающих подлежащие пробивке стерлши с наклонной штощадки К к пуансону S. Во избелсание бокового перемещения стержней  при двилсении вперед они направляются линейкой Т с острой гранью, которая своим выступом входит в углубление мелсду ушками, образованное при штамповании. В момент пробивки особый рычаг N, приводимый в движение от станка, подает стерлсень как раз под пуансон S и матрицу G. Пуансон 6 (с двумя бородками) приводится в действие кривошипом F через посредство шатуна D, рычага В, вала Е и кулачка Р; для подъема пуансона служит пружина М. Пробивочные бородки изготовляются обыкновенно из стали-серебрянки. Производительность станка около 20 ООО стерлшей в час. За последнее время фирмой Aachener Maschinenbau G. ш. b. Н. выпущен станок (фиг. 8) д.чя одновременной штамповки и пробивки. Из магазина А стержни по одному продвигаются толкателем С на два подающих винта D, которые сначала подводят стержни для штамповки под штемпель К и матрицу S, а затем для пробивки-под пуансон N, Штемпель приводится в двилсение эксцентриком R, нажим штемпачя регулируется винтом Р. Штемпель имеет (}юрму куба, на каждой грани к-рого имеется гравировка ушков игол; закрепление штемпеля производится винтами 2\ Ползун F пуансона N ходит в вертикальных направляющих и приводится в движение через качающийся рычаг Е кулаком В. Приводимый в движение кулаком X стержень Y снабжен внизу держателем О для поддерживания стержней во время штамповки и винтом Z, налшмающим на дерлсатель L при пробивке ушков. Производительность станка-до 14 ООО стержней в час, т. е. этот  Фиг. 8. станок заменяет в работе два нормальных штамповочных и на 70%-один пробивочный станок. Пос.чедующие операции, вплоть до закалки-нанизка, проточка крыльев, ломка, проточка ушков и разнизка имеют целью разламывание стержней на две иглы и уда.че-ние образующихся при штамповке заусенцев (крыльев) по бокам ушков и между ними. Нанизка (ручная операция): стержни располагаются в ряд (80-100 шт.) и нанизываются на две пропущенные через ушки зака.ченные стальные проволоки (планки) длиной ок. 100 мм; назначение операции- придать над.чежащее положение стерлсням и облегчить обращение с ними при дальнейшей обработке; производительность одного рабочего при нанизке-до 15 ООО стержней в день. Проточка крыльев, т. е. снятие заусенцев по бокам ушков, производится только со средними и мелкими иглами, начиная с № 2 и тоньше, при обработке же крупных игол ограничиваются только проточкой ушков; нанизанные на проволоки иглы зажимаются в щипцы (губки к-рых изнутри об-тящт ы резиной), и заусенцы стачивают на наждачном круге; нроизводительность одного рабочего-220 ООО стержней в день. Ломка стержней между ушками производится вручную, при чем получаются два ряда игол, нанизанных на проволоку; операция эта вредна для здоровья рабочего, т. к. во время ломки стержней приходится все время упирать в дощечку, повещенную на редте на груди рабочего; производительность одного рабочего равняется 400 ООО стержней в день. Проточка ушков,т. е. срштие заусенцев на ушках, псчучающихся после ломки, состоит в следующем: иглы, нанизанные на проволоки, зажимаются концами в щипцах (таких же, как и при проточке крыльев), и ушки снарулш обтачиваются вручную на наждачном круге; применяется обыкновенно сухая точка, при чем образующаяся пыль отсасывается эксгаустером; паледачные круги, 0 230-280 мм и шириной 110-127 мм, при обточке делают до 3 ООО об/м.; срок службы круга 4-5 месяцев; производительность одного рабочего-до 157 ООО игол в день. Разнизка (ручная операция) имеет целью снять вручную нанизанные иг.чы с проволок. После означенной операции иг.чы поступают на закалку. Имеются специальные автоматы фирмы Бюндгенс, которые производят ломку, обточку крыльев и ушков, при чЬм операция нанизки отпадает. Стержни закладывают в магазин, откуда они подводятся подающими винтами к движущемуся вверх и вниз ломающему приспособлению; затем иглы захватываются с двух сторон двумя вращающимися вокруг своих осей щипцами и подводятся ими Д.ЧЯ обточки к двум налсдачным кругам; при этом нижняя губка щипцов во время обточки имеет горизонтальное движение по отношению к верхней губке, вследствие чего иглы во время обточки получают вращение вокруг своей оси для надлежащей обточк1Г ушка; дальнейшим поворотом щипцов обточенные иглы складываются на две укрепленные по бокам станка площадки. Производительность станка доходит до 18 ООО игол в час. Термическая обработка-одна из самых ответственных операций И. п.; от правильности ее зависят равномерная твердость и упругость изделий, прямизна их, чистота наружной поверхности и т. д. Термическая обработка состоит из двух отдельных операций: закалки, и отпуска, а в случае изготовления изде.чий из железной проволоки производится дополнительная опера-1ЩЯ-цементация. 1) Закалка является следующей операцией после закругления (проточки) ушков. Нагревание изделий д:ш закалки производится на железных листах толщиной от 4 до 6 мм размером (в среднем) 300x250 мм, имеющих с двух сторон борты высотой от 15 до 20 мм. Крупные изделия, 0 от 1 мм и толще, нагреваются на открытых планках; мелкие изделия, 0 меньше 1 мм, нагреваются на планках, снабженных крышками, для предохранения мелких изделий от непосредственного действия пламени в печи и воздуха при переносе нагретых изделий из печи к закальным бакам. Процесс закалки состоит в укладке изделий на раскаленные планки равномерным слоем толщиной от 4 до 6 мм с присыпкой концов изделий мелким угольным порошком, в нагревании в печи в течеьше 6-12 мин. при 740-800°, в зависимости от содерлсания углерода и размера изделий, в охлаждении в масле-хлопковом, льняном или машинном. Для по.чу-чения прямых и равномерно закаленных изделий они д. б. равномерно нагреты и по-грулсаемы в охлаждаюший бак в вертикаль-пом положении (торцом); температура масла (в среднем 30-00°) доллсна соответствовать размеру изделия и сорту ста.чи; глубина бака доллсна быть настолько значительной (до 1 л), чтобы изделия, достигнув дна бака, охладились в достаточной мере. Нормальные размеры охлаждающих баков: 0 от 0,8 до 1 Л1 и глубина 1 м. Баки или д. б. снаб-:кены внутренним змеевиком для охлалзде-пия или должны иметь наружное охлаждение проточной водой. Д.ПЯ вынимания зака-.ленных изделий внутри баков устанавливают вставные лселезные продырявленные таре.тки (корзинки). 2) Отпуск следует непосредственно за закалкой и производится обыкновенно нагреванием в вискозине (с <° вспышки 320°), в специальных печах, имеющих бак 0 0,6- 0,7 мя глубиной 0,7 м для нагревания масла. Иглы опускаются в бак в продырявлен-н(лх сосудах, нагреваются в течение 10-12 мин. при температуре 180-280°, в зависимости от степени закалки, затем сушатся в сухих древесных опилках и медленно охла-лсдаются в закрытых деревянных ящиках в течение 6-8 часов. 3) Цементация производится в чугунных и.ли ста.льных япщках, размерами в среднем 0,3x0,3x0,6 м и вместимостью до 90 кг изделий в готовом виде. Ряды игол укладывают вручную слоями толщиной в 15-20 мм и засыпают мелсду рядами и поверх их цементирующим материалом, состоящим из смеси ме.лко размолотого древесного угля и рогового вещества (от 7 до 10%); рабочий штыкует каждый слой особой лопаткой, для лучшего неремешивания изделий с цементирующим материалом. По наполнении ящик закрывают крышкой, обмазывают глиной и ставят в печь. Нагревание ящиков (одновременно до 10 шт.) производится в специальных печах при 850- 900°,в продоллсение 12-14час. После цементации перед закалкой производят вторую, дополнительную горячую рихтовку игол. Печи д.л я термической обработ-к и должны допускать регулировку подачи топлива и притока воздуха. Коэфф. избытка воздуха пе доллсен превышать 1,2-1,3, и сгорание топлива должно происходить, не-AtHoro не доходя до полного сгорания (коптящее пламя). В правильно сконструированной печи кусок древесного угля, брошенный в топку или в рабочее пространство, пробыв продо-лжитель-ное время раскаленным, не до.ллсен уменьшаться в весе. Дрова, в особенности сырые, для топки не пригодны, т. к. они имеют гигроскопическую и химически связанную воду, к-рая действует крайне вредно на раскаленные изделия, давая окислы; последние оставляют на поверхности изделий язвины, иногда настслько глубокие, что в дальнейшем их нельзя уда- лить самой энерпиной шлифовкой в ката.ль-ных машинах. На фиг. 9 изображена наиболее совершенная по конструршии из существующих в СССР нефтяная закалочная печь. Горячие газы из топочного пространства fc по вертикалыюму каналу Ь поступают в рабочее пространство, откуда по двум вертикальным кана.лам а спускаются вниз в горизонтальный боров, а затем по вертикальнол1у разрез по а в дымоходу р направляются в дьшовую трубу. Печь рассчитана на одновременное нагревание (для закалки) с двух планок; последние загружают а-в рабочеепространство через отверстие d я устанавливают для нагревания на лселезные колосники квадратного сечения (50 х Х50жж),поставлен- ные на ребро и лежащие на подкладках из огнеупорного кирпича. Планки устанавливают в печи с таким расчетом, чтобг,! середина их приходилась  Фиг. 9. пад каналами а, чем достигается равномерное нагревание планок. Печь для нагревания стержней для рихтовки отличается от описанной выше только расположением вертикальных каналов а, которые переносятся вперед в положение, обозначенное на фиг. 9 буквой а.Такое расположение кана.лов дает возможность почти полностью использовать площадь пода рабочего пространства, но препятствует рабочему перекатывать рихтовальные кольца по поду во время загрузки и выгрузки печи и образует огневую завесу, не дающую наружному воздуху возможности проникнуть в рабочее пространство при открытой загрузочной дверке. Данные о печах для термич. обработки сведены в таб.л. 2. Табл. 2 .-X а р а к т е р п с т и к и печей для т е р м и ч е с 1! о й обработки. Название печей Характерпстиии Коэфф. избытка воздуха . . Давление воздуха у форсунки в мм вод. ст. ... Разрежение в дымовой трубе в мм вод. ст....... Расход нефти в час в т . . Содержание СО в отходящих газах в % ...... Часовая производитеih-ность печи в иг (изделий)

О т д е .Л О ч н ы е операции. После закалки и отпуска иглы сортируют, для чего их предварительно насыпают на совок (деревянный ящик с бортами, обитыми .листовым цинком) и трясут вручную в горнзон-

|