|

|

|

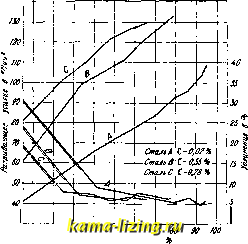

Литература --> Водородные ионы в производстве тяжкой-, при волочении происходит, по мнению Альтпетера, понижение плотности материала, что ведет к повышению растворимости проволоки в разбавленной серной кислоте. Твердость проволоки возрастает в зависимости от числа протяжек;твердость неоднородна в сечении проволоки, и повышение ее идет от периферии к центру []. Общее разрывающее усилие для проволоки следует рассматривать как интеграл сопротивлений на разрыв отдельных элементарных площадок по сечению проволоки. В результате многократного волочения разрывающее усилие последовательно увеличивается. Испытанием установлено, что число возможных загибов под влиянием В. уменьшается при прочих равных условиях. Уменьшение диаметра проволоки и увеличение радиуса кривизны изгиба увеличивают число загибов до разрушения. На диаграмме (фиг. 12) представлено влияние последовательного волочения на твердость и предел упругости. На диаграмме (флг. 13) Р] показано влияние В. на разрывающее усилие и удлинение для проволоки с различньпл содержанием С. В табл. 4 приведены результаты испытаний на загиб,-, по Альтпетеру [i*]. Табл. 4.-Данные испытаний на загиб (по Альтпетеру). Диам. проволоки вмм Времен, со-противлен. на разрыв в кг/мм Число загибов Г = 12,б Г=10 Г=7,5 Г=5 Отожженная проволока 5,73 4,20 3,40 2,79 2,40 1,98 1,69 1,69 1,47

Неотожшенная йроволока 4,20 8,40 2,81 2,39 1,98 1,69 1,69 1,48 59,25 64,9 71,0 75,8 84,5 88,5 87,4 87,9 18,5 51,6 13,5 36,5 25,6 9 13 17 21,5 26 28 34 7,6 8 9,6 11 13,5 13,6 16 Г-радиус кривизны губок (в мм). 8. Отжиг. Отжиг проволоки имеет задачей устранение вредных напряжений, возникающих в проволоке под влиянием В. После отжига твердость и временное сопротивление на разрыв уменьшаются, число загибов, удлинение и скручивание увеличиваются. Для отжига проволоку помещают в стальные или чугунные горшки, которые закрывают одной или двумя крышками для уменьшения возможности окисления проволоки. Размеры горшка след.: диаметр ~900л1Л1, высота- 1 600-1 800 мм. Стальные горшки выдерживают 300-400 нагревов [*]. Горшки вставляют в печь сверху (см. Отживательные печи). Продолжительность процесса-4 часа и более, в зависимости от рода горючего. После отжига горшок выдерживают нек-рое т. э. т. IV. время в печи и затем перемещают краном в канаву, где происходит остывание и выгрузка проволоки. Отжигательные печи в последнее время строят по типу муфельных; проволока непрерьшно протягивается через нагреваемый муфель. Температура отжига  30 40 so 60 РО Уменьшение ceve/ta* в Фиг. 13. зависит от состава проволоки [J: для очень мягкого железа (времен, сопротивление на разрыв 35-40 кг/лш) Г ~ 925°, для мягкого железа (времен, сопротивление на разрыв 45-55 %г\мм) ~ 900° и для полукрепкого (55-65 кг}мм) ~ 850°. 9. Отделочные операции. Цинкование. Из отделочных операций наибольшее распространение имеет цинкование проволоки. Железная и стальная проволока получают после волочения красивый блестящий вид, но от пребывания на воздухе проволока .тускнеет. Для сохранения блестящего вида и для предохранения от ржавления проволоку покрывают тонким слоем цинка или олова. Существуют два способа цинкования: горячий и гальванический. Первый способ состоит в том, что железо, с химич. чистой поверхностью, погружают в расплавленный цинк. Второй способ основан на электролизе и выполняется при обычной температуре. Цинк, служащий анодом, переходит в раствор и осаждается на проволоке, к-рая служит катодом и которую медленно протягивают через ванну. Для травления проволоки, предназначенной к цинкованию, употребляют холодный 5%-ный (по объему) раствор соляной кислоты; последняя подготовляет проволоку к цинкованию. Светлая проволока пребывает в кислотн. ванне несколько минут для растворения оставшихся на ее поверхности смазочных веществ; отожженная проволока-до исчезновения окисленного покрова. При прибавлении AI консистенция ванны получается более жидкой, и уменьшается расход цинка. А1 прибавляют в виде сплава с низкой температурой плавления следующ. состава: 2 ч. Zn и 8 ч. А1; присаживают 0,6-0,7% этого сплава [ ]. После ванны с расплавленным цинком проволока проходит через охладитель, приобретая блестящую поверхность. Процессы цинкования и лужения происходят непрерывно путем протягивания проволоки через кислотную ванну и ванну с расплавленным металлом. Скорость прохождения проволоки 50-70 м в минуту, при чем одновременно протягивается от 12 до 48 проволок. Цинкование ухудшает механическ. свойства проволоки: сопротивление на разрыв уменьшается ~ на 10%, предел упругости и удлинение уменьшаются на 15% [2*]. Цинкование производится еще нагревом в цинковой пыли (способ Шерарда) или обрызгиванием (способ Шоопа) Р], Лужение. Протравленную в соляной кислоте проволоку вводят сначала в раствор хлористого цинка, а затем в ванну с расплавленным оловом. Для удаления излишков олова проволока, перед тем как покинуть ванну, пропускается через асбестовые пластинки, а для получения хорошего блеска, после лужения, подвергается быстрому охлаждению; t° ванны 245-250°. Процесс ведут непрерывно. Проволока сматывается с фигурки и, пройдя через кислотную ванну и ванну с расплавленным оловом, наматывается на барабаны. Нормальные скорости прохождения проволоки при ее лужении зависят от ее диаметра: для проволоки 0 1,5 лич....... v=lZ м/мин ь 0 1,0 ....... 43 = 24 ;3 0,8 ....... v=33 0 0,Ь ....... =46 Лакирование. Мотки проволоки предварительно слегка подогревают, а затем при помощи крана погружают в бак с жидким быстро высыхающим асфальтов. лаком. Время пребывания в баке 5-10 минут. Затем мотки подвешивают приблизительно на 3 часа для сушки, при чем излишек лака стекает по жолобу обратно в бак. Расход лака на 1 m проволоки в 5 мм составляет 5 кг. Олифовка производится в горячей олифе, при чем олифовке подвергается обычно отожженная проволока. К олифе в качестве сикатива прибавляют свинцовый глет. Волочение стальной проволоки. Исходным сырьем для изготовления стальной проволоки служит сталь с различным содержанием С. Табл. 5 показывает зависимость между содержанием С и врем, сопротивлением на разрыв (по Альтпетеру). Табл. 5 .-3 ависимость между содержанием углерода и временным сопротивлением на разрыв.

Стальная проволока по своему назначению бывает: 1) не требующая обработки, мягкая стальная проволока, 2) твердая, обработанная стальная проволока. Мягкая стальная проволока находит применение при изготовлении разных сортов игол, булавок, рыболовных крючков и прочих мелких проволочных изделий, выпускаемых в закаленном виде, Твердая стальная проволока применяется главным образом для изготовления канатов и пружин. Мягкая стальная проволока изготовляется из сырья с содержанием от 0,85 до 1,30% С с времен, сопротивлением на.разрыв от 50 до 90 кг/мм. Твердая стальная проволока изготовляется из сырья с содержанием от 0,40 до 0,85 % С; времен, сопротивление на разрыв в протянутом виде колеблется между 120 и 180 кг/мм и в исключительных случаях (например в рояльной и пружинной проволоках) достигает 360 кг/мм. Мягкая стальная проволока должна легко поддаваться обработке с больш. числом последовательных механических операций (при изготовлении, напр., машинных игол). В то же время изделия из мягкой проволоки после закалки д. б. тверды и выдерживать, не ломаясь, загибы до 90° (напр. иглы для чу-лочновязальных машин и вязальные спицы). Мягкая стальная проволока изготовляется обычным путем, подвергаясь при этом многократным отжигам. Твердая стальная проволока, помимо очень высокой прочности на разрыв, должна обладать достаточной вязкостью, чтобы сохранить остающиеся деформации, получающиеся при свивке стальных канатов. Кроме того проволока должна выдерживать десятки тысяч изгибов (в канатах во время их работы) и обладать способностью наматываться вокруг самой себя как стержня (в рояльных струнах). Твердая стальная проволока проходит дополнительную операцию-п атентирова-н и е, т. е. комбинированный способ закалки с одновременным отпуском в свинцовой ванне. Наиболее совершенный способ па-тентирования стальной проволоки состоит в протягивании ее через трубки муфельной печи и затем непосредственно через свинцовую ванну, расположенную за печью. Процесс патентирования идет непрерывно. Для удешевления этого процесса одновременно протягивают 20 и более проволок. Нормаль ные скорости протягивания проволоки через печь для патентирования:

Темп-ра нагрева при патентировании проволоки с содержанием 0,9-1,0%С~800°, а с содержанием 0,4% С~900°. Темп-ра свинцовой ванны колеблется между 430 и 520°. Для получения стальной проволоки с повышенным врем, сопротивлением на разрыв ее следует пропускать через свинцовую ванну с более низкой t°, и наоборот. На фиг. 14 цо-казано, как влияют патентирование и последующие протяжки на сопротивление на разрыв [27]: кривая 1 соответствует четырем протяжкам, 2-трем протяжкам, 5-двум протяжкам, 4-одной протяжке, 5-после патентирования и 6-дает разрывающ. усилие для катанки. Сорбитовая структура стали придает проволоке следующее ценное свойство: способность значительного увеличения числа возможных загибов и скручиваний. Характеристику изменения структуры в зависимости от термич. операций и последующего волочения дают приводимые микрофотографии шлифов [28] (фиг. 1,2 и 3 вкладн. листа). В зависимости от того, на каком диаметре проволока подвергается патентированию или сколько протяжек следует за патентированием, изменяются механич. свойства готовой стальной проволоки [29]. В табл. 6. приведено содержание С в стали для получения канат-Hoii проволоки ходовых размеров [ ]. Табл. 6 .-С одержан не углеродав стали для канатной п р о в о л о к и (в %).  Свверт угмроба в Фиг. 14.

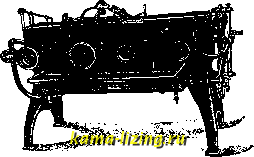

Общая распланировка цехов для производства стальной проволоки показана на фиг. 15 [21]. Волочение нежелезной проволоки. Исходным материалом для изготовления медной проволоки служат медные вайер-барсы(Wirebars-болванки для проволоки). Волочение- ярупно-сортиое брандспойта и погружают в горячую мыль ную воду для нейтрализации остатков*к-ты. Процесс В. медной проволоки малоотличается от В. железной проволоки. При В. медной провсчоки применяется преимущественно способ многократного В. При помощи многократного В. тянется вся проволока  Фиг. 16. тоньше 3,5 жле. Благодаря высокой тягучести имеется возможность протягивать медную проволоку сразу через большое число волочильных глазков. На фиг. 16 представлен современный станок многократного В. сразу на 22 протяжки. Скорости В. меди значительно превышают допустимые скорости для В. железа. Скорости В. возрастают по мере уменьшения диаметра проволоки.

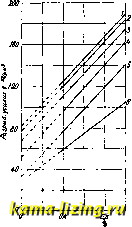

Фиг. 15. Вайербарсы весом ок. 80 кг прокатывают на прокатном стане на проволоку, диаметром 6-7 мм. Катаную проволоку травят в подогретом слабом растворе серной кислоты (крепостью ок. 4° Вё), промывают водой из ,5 5:5 & <iS 0 5/) /.5 .Дшшетр npotoJiom в им Фиг. 17. ОТ 1 ДО 5 ле/ск, а в новейших машинах фирмы Kratos-Werke скорости доходят до 12- 22 MJCK. Смазкой при В. служит вода с растворимым жиром (до 5%) и мылом (до 1%). В. медной проволоки производится через стальные вол очи льн. доски с высоким содержанием хрома или через алмазные плашки. Средний коэфф. обжатия (по диаметру) для медной проволоки при стальной волочильной доске колеблется между 1,15 и 1,20. Для алмазных плашек коэффициент обжатия д. б. взят не более 1,10, так как при больших обжатиях алмазы лопаются. Холодное волочение медной проволоки вызывает повышение твердости и уменьшение вязкости. Постепенное изменение механич. свойств медной проволоки под влиянием холодного В. показано на фиг. 17. Из диаграммы видно, что при холодном В. проволок ки с диам. 6,5 мм на диам. 1,5 мм временное

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||