|

|

|

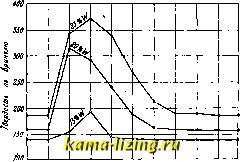

Литература --> Водородные ионы в производстве       1. Микроструктура сплава 33ц W и 67 ,о Fe, закаленного в воде при 1500. х 1 ООО. 2. Тот же сплав, охлажденный в печи ц течение 40 ч. с 1 500 до 500°. х 1000. 3. Микроструктура сплава 20 о W и 80°/о Fe, закаленного при 1500- и выдержанного в течение 2 ч. при 700; тв. по Бринелю 330. х 1000. 4. Тот же сплав, закаленный при 1500° и выдержанный при 700° в течение 20 ч.; тв. по Бринелю 312.x 1000. 5. Тот же сплав, закаленный при 1500° и выдержанный в течение 20 ч. при 800°; тв. по Бринелю 260. х 500. 6. Тот же сплав, закаленный при 1500° и выдержанный в течение 1 ч. при 1000° и снова закаленный; тв. по Бринелю 180.х500. При нормальных условиях карбид вольфрама с цементитом образует двойной карбид, диссоциирующий при температуре выше 4, (индексы: А, А, А, А, Аг - см. Железо) на простые карбиды, которые вновь соединяются в двойные карбиды при нагреве,  SifS 600 700 800 300 МО ПОО 1200 1300 МО fSOO Фиг. 2. не слишком высоком. При высоких t° карбид вольфрама, реагируя с железом, может дать FegWa и цементит. Это образование и растворение FcgWa в аустените вызывает при охлаждении понижение критических точек В. с, на которое впервые обратил внимание Свинден (Th. Swinden). Он наблюдал, что для В. с. с разным содержанием углерода существует такая определенная темп-ра что предварительный нагрев до температур ниже Tji не отражается на положении критич. точки тогда как нагрев В. с. выше этой вызывает заметное понижение точки при чем оно будет тем значительнее, чем больше содержание W в стали. Эта  S 8 10 12 я и Лродолмительность нагрева при ?00 Фиг. 3. IS 20 час. определенная темп-ра Tj называется понижающей темп-рой. На приводимой диаграмме (фиг. 4) представлена кривая пони--жающей темп-ры {LT), полученная Свин-деном для стали, содержащей 3% W. Марс (Mars) дает следующее объяснение явлению, изученному Свинденом. Он предполагает, что понижающая температура есть Р кристаллизации аустенита, при к-рой исчезают последние зародыши отдельных фаз, растворяющихся в аустените. Перекристаллизация аустенита, содержащего посторонние примеси, происходит значительно медлен- нее, и потому при охлаждении В. с, нагретой вьппе понижающей температуры, критич. точка Аг понижается. Чем больше будет содержание W в стали, тем вьппе надо будет нагреть сталь, чтобы перевести весь W t20Dx 1000

0,2 0.1, 0.6 0,8 to Содержание углерода Фиг. 4. 12 4*% В растворенное состояние, т. е. тем выше будет понижающая температура и тем значительнее понизится критическая точка Аг. Микростру1Стуру вольфрам, стали изучали японцы Хонда и Мураками, а также Гилле (Guillet). Согласно этим исследованиям, В. с. можно разбить по структура на две группы (фиг. 5): сталь перлитную и агаль с двойными карбидами. К первой rpyiftie будет относиться сталь с невысоким содержанием W и С; при повышении содержания того или другого В. с. принимает структуру второго типа. Излом В. с. заметно мельче, чем излом углеродистой стали. Структура В. с. становится тем мельче, чем больше содержание W и С в стали. Значительный уд. necW (19,3) должен отразиться на удельном весе вольфрамовой стали, как это видно из табл. 2. Табл. 2.-у дельный вес в о л ь ф i> а м о в о ii стали (по Гадфильду).

О ОЛ W OS Ш 12 1.i Фиг. 5.

Теплопроводность В. с. крайне незначительна; поэтому нагревать ее перед ковкой следует осторожно: быстрый нагрев В. с. может вызвать образование трещин. Теоретически t° ковки B.C. не должна отличаться от температуры ковки углеродистой стали, однако, благодаря значительной твердости В. с. в горячем состоянии, практически ковку В. с. производят при t, которая значительно выше t° ковки углеродистой стали. Производство -В. с. В. с. производится главным обр. в электрич. печах или в тиглях-в аппаратах, обеспечиваюших, с одной стороны, придание стали лучших физических свойств, а с другой-меньший процент угара вольфрама при плавке. На некоторых заводах плавят В. с. и в кислых мартеновских печах небольшого тоннажа. Ферро-вольфрам представляет собою сплав, сравнительно мало угорающий; небольшой процент угара при плавке В. с. обусловливается : а) незначительной склонностью вольфрама к окислению; б)большим уд. весом Fe-W, благодаря чему вольфрам не задерживается в шлаке. Техника приготовления В. с. не представляет тех затруднений, с какими связано приготовление хромистых сталей. Fe-W вводят в печь небольшими порциями каждый раз после расплавления предыдущей порции: при поспешной даче Fe-W легко наварить на поду печи козел вольфрама, расплавление к-рого значительно затягивает продолжительность плавки. Чтобы по возможности излишне не удлинять плавку при приготовлении стали с высоким содержанием вольфрама, начинают присадку Fe-W (с 80% W) в не вполне раскисленную ванну, ведя параллельно с присадкой его и раскисление стали; незначительное увеличение угара вольфрама при таком методе плавки компенсируется экономией, связанной с сокращением продолжительности плавки. Если количество вводимого в печь Fe-W невелико, то в целях понижения пррцента угара вольфрама желательно вводить Fe-W после раскисления стали. С целью еще большего сокращения продолжительности плавки некоторые заводы пытались вводить Fe-W с самого начала плавки непосредственно в шихту. Такой метод работы применим лишь в случае загрузки в печь очень чистых шихтовых материалов с незначительным содержанием фосфора. Как правило, вводить Fe-W в печь вместе с шихтой не следует: уменьшение стоимости выплавки не компенсирует понижения качества ответственных В. с. Вольфрам удобнее вводить в стали в виде ферро-вольфрама (в кусках): Ь°пл. его ниже 1°пл. металлического вольфрама, имеющего вид порошка; в случае употребления последнего W вводится следующим способом (применявшимся автором на заводе Электросталь ): металлич. порошок вольфрама отвешивают в бракованные железные котелки и в упакованном виде бросают в печь; благодаря большому удельному весу вольфрама котелок успевает потонуть в стали раньше, чем железо котелка расплавится, и вольфрамовый порошок благодаря этому не теряется в шлаке. Применение В. с. I. Сталь с содержанием W от 1 до 2,5% применяется: а) в качестве специальной инструментальной стали для резцов и других инструментов, в которых важно сохранить режущую способность острия, б) для клапанов газо- моторов, в) для волочильных досок. Сталь этого типа, содерясащую около 1% С и от 1,25 до 2% W, рекомендуется подвергать следующей термическ. обработке: 1) медленный нагрев до 800°, 2) закалка в воде, 3) отпуск при 200-260°. II. Сталь с содеряса-нием 1,1-1,3% С и 3-6% W применяется в качестве инструмента для окончательной отдсики твердых изделий, напр. для нарезки резьбы в ружейных стволах. Для сообщения этой стали лучших режущих свойств иногда к ней прибавляют небольшое количество хрома. Булленс (D. Bullens) рекомендует для отделки твердых изделий сталь следую- щего состава (табл. 3): Табл. 3.-Состав вольфрамовой стали для отделки твердых изделий.

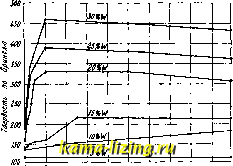

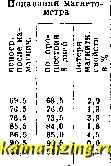

Эти стали перед закалкой д. б. нагреты до 930°; нагрев д. б. постепенный, а затем при указанной t° сталь должна быть выдержана, чтобы мог закончиться процесс растворения карбидов вольфрама; t°, рекомендуемая для закалки специальной стали, колеблется в пределах 840-900°. Если обработку вести в две стадии (растворение карбидов и закалка в собственном смысле слова), то для первой стадии нагрев может быть доведен до 930, а для второй-до 840-875°. III. Вольфрам увеличивает не только временное сопротивление, но и сопротивление выгоранию стали от действия пороховых газов; поэтому вольфрамовые стали находят применение как для ружейных стволов (0,5-0,55% С; 1,6 - 1,9%W), так и для труб гаубичных пушек (0,6-0,7% С; 1-3% W). IV. Гад-фильд отмечает, что сталь с низким содержанием вольфрама (0,75%) применяется для пружин (хотя для этого целесообразнее применять кремнистую сталь). У. Большое распространение получила В. с. для изготовления постоянных магнитов. Нормальный состав магнитной стали: 0,6-0,75% С; 5-6%W. Марс, изучавший влияние W на магнитные свойства стали, получил следующий результат (табл. 4): Табл. 4. -Влияние вольфрама на магнитные свойства вольфрамовой стали.,

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||